Infrastructuur beheren zonder een uniform gegevenssysteem is duur en inefficiënt. Belangrijke gegevens bevinden zich vaak in losgekoppelde systemen, wat leidt tot hogere kosten, ongeplande stilstand en slechte investeringsbeslissingen. Maar de integratie van historische en real-time gegevens kan de onderhouds- en planningsstrategieën transformeren. Hier leest u hoe:

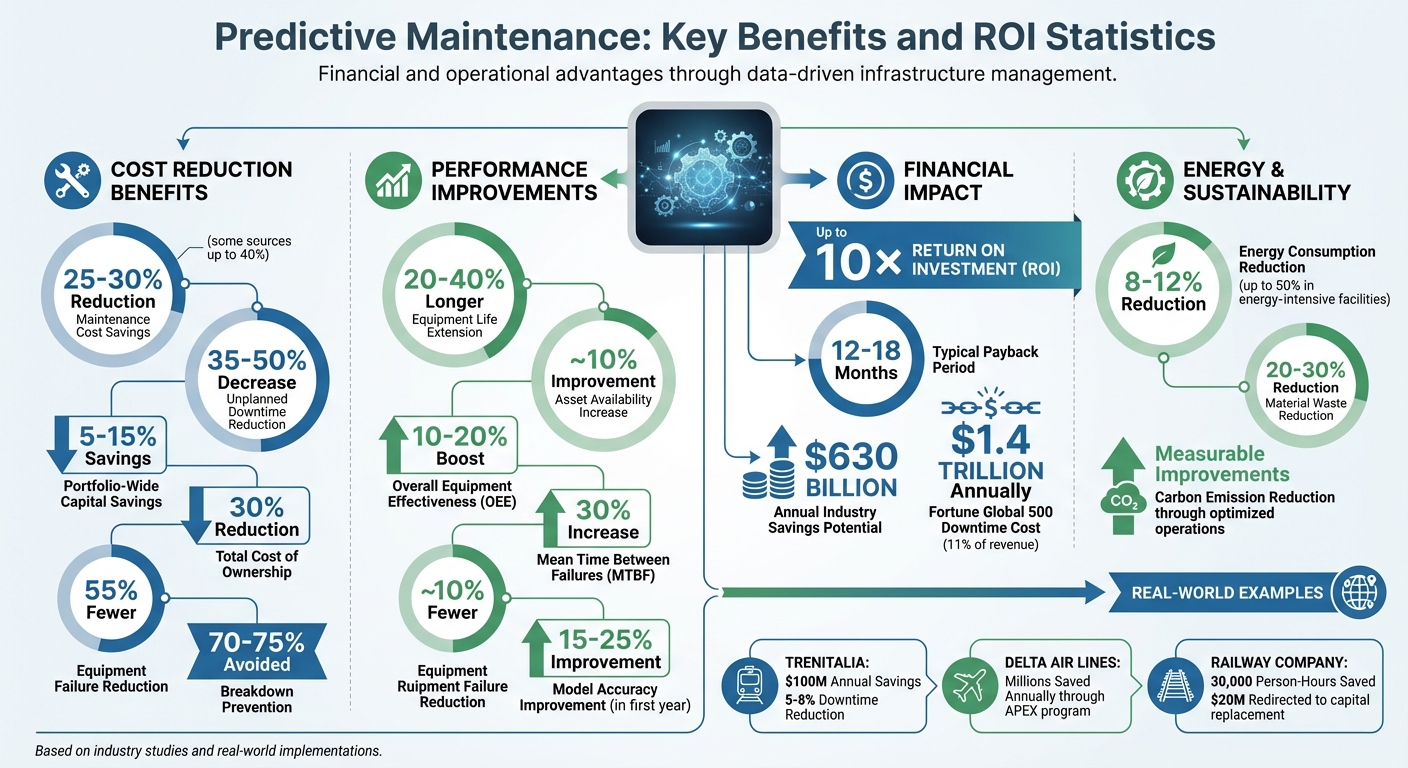

- Voorspellend onderhoud bespaart geld: Het vermindert ongeplande stilstand met wel 50% en onderhoudskosten met 25%-30%.

- Gegevensgestuurde beslissingen verbeteren investeringen: Real-time gegevens en voorspellende modellen maken een slimmere kapitaalallocatie mogelijk, waardoor 5%-15% over portefeuilles wordt bespaard.

- Casestudies bewijzen resultaten: Voorbeelden zoals Delta Luchtvaartlijnen en Trenitalia tonen aan dat er jaarlijks miljoenen bespaard worden dankzij voorspellende systemen.

In dit artikel worden de stappen uitgelegd om een sterk datasysteem op te bouwen, waaronder het integreren van gegevens, het gebruik van AI voor voorspellingen en het afstemmen van onderhoud op investeringsdoelen. Deze strategieën zijn niet alleen kosteneffectief - ze verbeteren ook de prestaties en betrouwbaarheid van bedrijfsmiddelen.

ROI van voorspellend onderhoud: Kostenbesparingen en prestatieverbeteringen

Gegevensinfrastructuur bouwen voor voorspellende operaties

Kernelementen van een gegevensstichting voor voorspellend onderhoud

Het creëren van een effectief voorspellend onderhoudssysteem draait om drie essentiële lagen: een geconsolideerde historische activabasislijn, real-time operationele gegevensintegratie en universele gegevensstandaarden. Als deze niet samenwerken, kunnen zelfs de meest geavanceerde analysetools geen nauwkeurige inzichten verschaffen. Het overslaan van deze fundamentele stappen resulteert vaak in kostbare systemen die geen antwoord kunnen geven op fundamentele vragen over wanneer kritieke bedrijfsmiddelen gerepareerd of vervangen moeten worden.

Een activabasis opbouwen op basis van historische gegevens

Elk voorspellend model heeft een duidelijk uitgangspunt nodig: een gedetailleerd beeld van de bedrijfsmiddelen die u bezit, waar ze zich bevinden en hoe ze in de loop der tijd hebben gepresteerd. Dit vereist het consolideren van gegevens zoals activabestanden, historische prestatiegegevens, onderhoudslogboeken en externe factoren zoals omgevingsfactoren. [1][2]. De nauwkeurigheid van voorspellingen is sterk afhankelijk van een uitgebreide registratie van eerdere onderhoudsactiviteiten, terugkerende uitgaven, werkorders, benodigde arbeid en garantiegegevens. [2][1]. Belangrijke gegevenspunten moeten ook de leeftijd van het bedrijfsmiddel, de huidige waarde en specifieke details over de onderdelen omvatten [2].

Voor bedrijfsmiddelen die worden blootgesteld aan externe omstandigheden, kunnen aanvullende gegevens zoals historische weerpatronen, seismische activiteit en kriticiteitsbeoordelingen helpen bij het identificeren van externe stressfactoren die de slijtage versnellen. [1]. Het vaststellen van deze basislijn is een investering - evaluaties voor een faciliteit van 500.000 m² variëren gewoonlijk van $35.000 tot $300.000. [2].

De National Research Council benadrukt het belang van een "op kennis gebaseerde" aanpak, waarbij beslissingen over inspecties en tijdschema's worden genomen op basis van kwantificeerbare informatie in plaats van willekeurige tijdschema's. [2]. Bovendien zorgt het principe "geen gegevens voor hun tijd" ervoor dat het verzamelen van gegevens zich alleen richt op informatie die direct verband houdt met de besluitvorming, waardoor onnodige kosten worden vermeden. [2].

Zodra deze historische basis gelegd is, is de volgende stap het integreren van real-time operationele gegevens om toekomstige prestaties te voorspellen.

Real-Time Gegevensverzameling en Integratie

Terwijl historische gegevens een blik in het verleden werpen, onthullen realtime gegevens waar het heen gaat. Moderne systemen voor voorspellend onderhoud vertrouwen op continue stromen operationele telemetrie - zoals trillingen, temperatuur, vloeistofniveaus en energieverbruik - om normaal gedrag te definiëren en modellen voor het opsporen van afwijkingen te trainen. [6]. De echte uitdaging ligt niet in het verzamelen van deze gegevens, maar in het integreren ervan in verschillende systemen zonder nieuwe silo's te creëren.

Hybride architecturen bieden een effectieve oplossing. Door edge computing gateways voor onmiddellijke opsporing van anomalieën te combineren met cloudplatforms voor diepere analyse, kunnen organisaties gegevens lokaal verwerken en toch gebruikmaken van machine learning voor inzichten op de lange termijn. [7][8]. Deze aanpak werkt op apparatuur van verschillende fabrikanten zonder dat hardware vervangen hoeft te worden. [7]. Met IoT-sensoren die geprijsd zijn tussen $0,10 en $0,80 per eenheid, is brede instrumentatie van bedrijfsmiddelen nu haalbaarder dan ooit. [7].

API-gestuurde integratie zorgt ervoor dat voorspellende inzichten naadloos in bestaande systemen stromen, zoals geautomatiseerde onderhoudsbeheersystemen (CMMS), Enterprise Resource Planning (ERP) en systemen voor productie-uitvoering (MES). [7][8]. Wanneer er bijvoorbeeld een afwijking wordt gedetecteerd, kan dit automatisch een werkorder in het huidige onderhoudssysteem van de organisatie activeren. Verschillende omgevingen kunnen verschillende connectiviteitsoplossingen vereisen, waaronder zowel bekabelde protocollen zoals Modbus als draadloze opties zoals LoRaWAN of WiFi. [7].

Bedrijven zoals Delta Air Lines illustreren de waarde van deze integratie. Hun APEX-programma, aangedreven door AI-gestuurd voorspellend onderhoud, heeft hen jaarlijks miljoenen bespaard en de Aviation Week Innovation Award 2024 opgeleverd. [7]. Evenzo, EasyJet 35 technische annuleringen in één maand voorkomen door voorspellende inzichten te gebruiken [7].

Om succes te garanderen, is het van cruciaal belang om de gegevenskwaliteit hoog te houden. Beginnen met proefprojecten op kritieke systemen - zoals bagageafhandeling of HVAC-apparatuur - kan de ROI aantonen voordat er wordt opgeschaald. [7]. Veel organisaties zien rendement binnen 12 tot 18 maanden na implementatie [7][8].

Consistentie en standaardisatie van gegevens

De laatste laag, standaardisatie, zorgt voor naadloze communicatie tussen systemen. Zonder consistente protocollen, classificatienormen en gecentraliseerde activaregisters wordt het bijna onmogelijk om voorspellend onderhoud verder te schalen dan proefprojecten. Zoals de National Research Council stelt: "Elk systeem en elk gegevensitem moet op een bepaald niveau direct verband houden met de besluitvorming"." [2].

Standaardisatie begint met uniforme gegevensverzameling in de hele organisatie, waardoor benchmarking en de ontwikkeling van prestatiecijfers mogelijk worden. [2]. Dankzij open protocollen voor systemen zoals gebouwautomatiseringssystemen (BAS) kunnen apparaten van verschillende leveranciers effectief met elkaar communiceren. [2]. Door apparatuuragnostische platforms te gebruiken, voorkomt u ook dat u aan een leverancier vastzit en zorgt u voor een soepele gegevensintegratie met bestaande CMMS- en ERP-systemen. [7].

Net zo belangrijk is het opschonen en valideren van gegevens. Geautomatiseerde workflows kunnen ruis wegfilteren, ontbrekende waarden aanpakken en sensormetingen valideren voordat ze in voorspellende modellen worden ingevoerd. [8]. Dynamische basisregels, die zich met behulp van machinaal leren aanpassen aan de werkelijke bedrijfsomstandigheden, presteren beter dan statische benchmarks van de fabrikant [8]. Met schone, gestandaardiseerde gegevens kunnen geavanceerde algoritmen voor anomaliedetectie een nauwkeurigheid van 92% tot 98% bereiken bij het identificeren van potentiële storingen 30 tot 90 dagen van tevoren. [7].

De voordelen om dit goed te doen zijn onmiskenbaar. Voorspellend onderhoud kan de onderhoudskosten met 20% tot 30% verlagen en de levensduur van apparatuur met 20% tot 40% verlengen. [8]. AI-gestuurde systemen verhogen de beschikbaarheid van apparatuur met 15% tot 25% en verminderen ongepland onderhoud met 35% tot 50%. [7]. Om deze resultaten te bereiken, moeten gegevens gedurende de gehele levenscyclus worden behandeld als kritieke bedrijfsmiddelen. [1].

Zoals opgemerkt door de Nationale Academies voor Wetenschappen, Techniek en Geneeskunde:

"Effectief beheer van transportmiddelen (TAM) hangt af van het hebben van goede gegevens over de beheerde middelen, hun beschrijvingen, huidige staat en geschiedenis, functionele prestaties en de activiteiten die worden uitgevoerd om ze te ontwikkelen, onderhouden, verbeteren en herstellen"." [5].

Gegevens over voorspellend onderhoud koppelen aan investeringsplanning

Met een solide basis van gegevens is de volgende stap het overbruggen van de kloof tussen de huidige activiteiten en de toekomstige investeringsbehoeften. Voorspellend onderhoud ontwikkelt zich van het simpelweg diagnosticeren van problemen tot een strategisch hulpmiddel dat de gezondheid van bedrijfsmiddelen koppelt aan kapitaalplanning. Deze aanpak maakt investeringsbeslissingen mogelijk die stevig gefundeerd zijn op de staat van de bedrijfsmiddelen.

Degradatie van activa en levenscycluskosten voorspellen

Traditionele kapitaalplanning is vaak gebaseerd op richtlijnen van de fabrikant en vaste schema's, die niet altijd weerspiegelen hoe bedrijfsmiddelen daadwerkelijk verouderen. Voorspellende modellen, gebouwd op uniforme dataplatforms, veranderen dit door historische onderhoudsgegevens te combineren met real-time sensorgegevens. Deze modellen creëren gedetailleerde levenscycluscurven, die een duidelijker beeld geven van wanneer componenten waarschijnlijk defect zullen raken. [1][13].

Door de Resterende Gebruiksduur (RUL) nauwkeuriger te berekenen, kunnen organisaties kapitaal op het juiste moment toewijzen en voortijdige vervangingen voorkomen. Deze aanpak helpt ook bij het identificeren van "budgettaire sinkholes" - activa die te veel onderhouden worden terwijl vervanging kosteneffectiever zou zijn - zodat kapitaal efficiënter wordt gebruikt.

De financiële impact is opvallend. Bedrijven die voorspellend onderhoud integreren in hun kapitaalplanning zien vaak besparingen van 5% tot 15%. [1], de onderhoudskosten met 18% tot 25% verlagen [9], en de levensduur van de activa verlengen met 20% tot 40% [12]. Een "gewogen helling"-model is zeer nauwkeurig gebleken en voorspelt de degradatie van activa 92% van de tijd in vergelijking met traditionele methoden. [13].

"Geavanceerde analyses kunnen eigenaren helpen om prioriteit te geven aan de vervanging of reparatie van specifieke onderdelen in plaats van een compleet bedrijfsmiddel." - John Levene, Associate Partner, McKinsey [1]

Risicogebaseerde prioritering van onderhoud en investeringen

Niet alle bedrijfsmiddelen brengen hetzelfde risiconiveau met zich mee. Een defecte HVAC-eenheid in een opslagruimte is bijvoorbeeld ongemakkelijk, maar een storing in de koeling van een datacenter kan leiden tot miljoenen dollars verlies. Risicogebaseerde prioritering maakt gebruik van voorspellende gegevens om projecten te rangschikken op basis van hun kriticiteit, nalevingsbehoeften, veiligheidsproblemen en prestatie-impact. Hierdoor verschuift de focus van routinematige inspecties op basis van kalenders naar beoordelingen op basis van de conditie, aangepast aan de levensduur van elk bedrijfsmiddel. [2].

Zoals de National Research Council stelt: "elk systeem en elk gegevensitem moet op een bepaald niveau direct verband houden met de besluitvorming"." [2].

Drie belangrijke elementen bepalen effectieve prioritering:

- Voorspellende inzichten opnemen in kapitaalplanning

- Geavanceerde analyses gebruiken op basis van IoT en machine learning

- Expertise opbouwen binnen de organisatie om deze tools te beheren [1]

Door middelen over te hevelen van bedrijfsmiddelen met een laag risico en te veel onderhoud naar bedrijfsmiddelen met een hoog risico, kunnen bedrijven kostbare storingen voorkomen. Er staat veel op het spel - niet geplande stilstand kost Fortune Global 500-bedrijven jaarlijks ongeveer 11% van hun omzet, wat neerkomt op $1,4 biljoen. [10][11]. Voorspellend onderhoud, met zijn systemen voor vroegtijdige waarschuwing, helpt deze onderbrekingen te beperken.

Onderhouds- en investeringsdoelen verbinden met energie- en koolstofdoelstellingen

Voorspellende gegevens verbeteren niet alleen de prestaties van bedrijfsmiddelen, maar ondersteunen ook duurzaamheidsdoelstellingen. Apparatuur in slechte staat verbruikt vaak meer energie. Motoren met lagerproblemen verbruiken bijvoorbeeld meer stroom en compressoren met klepproblemen moeten harder werken om de druk op peil te houden. [8]. Door deze problemen in een vroeg stadium aan te pakken, kan het energieverbruik met 8% tot 12% worden verminderd. [8].

In tegenstelling tot traditionele onderhoudsbenaderingen waarbij onderdelen vaak voortijdig worden vervangen - waardoor 40% tot 60% van hun nuttige levensduur onbenut blijft - zorgt voorspellend onderhoud ervoor dat onderdelen alleen worden vervangen wanneer dat nodig is. Dit vermindert de materiaalverspilling met 20% tot 30%. [8]. De milieuvoordelen strekken zich uit tot minder frequente grootschalige vervangingen, waarbij doorgaans koolstofintensieve activiteiten zoals nieuwbouw en materiaalproductie nodig zijn. [8][13].

Real-time gegevens van gebouwautomatiseringssystemen helpen managers verder bij het vinden van de optimale balans tussen productie en energie-efficiëntie [8][2]. Bedrijven die geavanceerde analyses voor kapitaalplanning gebruiken, hebben 5% tot 15% van hun portefeuillebesparingen kunnen ombuigen naar op duurzaamheid gerichte upgrades. [1]. Dit zorgt voor een win-winscenario: lagere operationele kosten en meetbare vooruitgang op het gebied van ESG- en nalevingsdoelen.

sbb-itb-5be7949

Technologie en hulpmiddelen voor voorspellende inzichten

De technologie van vandaag maakt gebruik van AI, simulatie en realtime dashboards om ruwe activagegevens om te zetten in praktische inzichten voor onderhouds- en investeringsbeslissingen. Dit technologische ecosysteem bouwt voort op bestaande gegevensframeworks en verbindt dagelijkse werkzaamheden met strategische planning voor de lange termijn.

AI en machinaal leren voor voorspellend onderhoud

Machine learning speelt een centrale rol in voorspellend onderhoud. Het maakt gebruik van historische gegevens voor leren onder supervisie, anomaliedetectie via methoden zonder supervisie en leren op basis van versterking om onderhoudsschema's in de loop van de tijd te verfijnen. [17][18].

De financiële voordelen zijn moeilijk te negeren. AI-gestuurd voorspellend onderhoud kan de stilstandtijd van apparatuur met wel 50% verkorten, de levensduur van bedrijfsmiddelen met 20% tot 40% verlengen en de onderhoudskosten met wel 40% verlagen. [15]. Bedrijven die deze benadering toepassen, zien doorgaans een daling van de onderhoudskosten met 25% tot 30% in vergelijking met reactieve modellen, terwijl ze 70% tot 75% aan ongeplande storingen vermijden. [17][18][19].

Voorbeelden uit de echte wereld bevestigen deze cijfers. Tussen 2014 en 2017, Trenitalia, de Italiaanse treinexploitant, investeerde $500 miljoen om 1.500 locomotieven uit te rusten met sensoren. Gegevens die naar een privécloud werden gestreamd voor analyse hielpen de stilstandtijd te verminderen met 5% tot 8% en de jaarlijkse onderhoudskosten te verlagen met 8% tot 10%, waardoor jaarlijks $100 miljoen werd bespaard. [20]. Evenzo, GE Luchtvaart gebruikt sensoren in zijn 44.000 straalmotoren om gegevens naar controlecentra in Cincinnati en Shanghai te sturen. Door sensormetingen te combineren met motormodellen voorspelt het systeem dat er onderhoud nodig is voordat er storingen optreden, waardoor de kosten dalen en de veiligheid toeneemt. [16].

"AI-gedreven voorspellend onderhoud kan de stilstandtijd tot 50% verminderen en de levensduur van apparatuur met 20 tot 40% verlengen, wat uiteindelijk besparingen tot $630 miljard per jaar kan opleveren in verschillende industrieën." - Subanu Senthilkumar, AI-voorvechter [15]

Opkomende technologieën voegen nieuwe lagen van mogelijkheden toe. Computervisie detecteert subtiele slijtage, terwijl generatieve AI technici in staat stelt om onderhoudslogboeken in natuurlijke taal te interageren en automatisch werkorders aan te maken. [16][18]. Verwacht wordt dat in 2028 een derde van de bedrijfsapplicaties zal zijn uitgerust met AI-systemen die semi-autonome beslissingen kunnen nemen. [18].

Digitale tweelingen en scenariomodellering

Digital twins gaan verder met AI-inzichten door virtuele replica's van fysieke activa te maken, waardoor investeringsstrategieën zonder risico's getest kunnen worden. Door Building Information Modeling (BIM) te integreren met dynamische simulatie combineren deze tools statische gegevens met realtime prestatiecijfers, waardoor slimmere langetermijnplanning mogelijk wordt. [21][1].

Deze verschuiving stelt organisaties in staat om van tijdgebaseerde onderhoudsschema's over te stappen op conditiegebaseerde beslissingen, waardoor voortijdige vervangingen worden voorkomen en middelen kunnen worden toegewezen aan projecten met een grotere impact. [1].

Bijvoorbeeld, Water in Melbourne IBM Maximo geïmplementeerd om de energiegegevens van haar vestigingen te analyseren. Het systeem gebruikt AI om het energieverbruik te optimaliseren, de efficiëntie te verbeteren en de koolstofuitstoot te verminderen door slimmer onderhoud en operaties. [18]. Op Universiteit van Aalborg, een digitaal tweelingproject dat BIM combineert met voorspellende controle verminderde de vraag naar verwarming met 15% [21].

"Digitale tweelingen... bieden een risicovrij digitaal laboratorium voor het testen van ontwerpen en opties, waardoor de efficiëntie en de time-to-market verbeteren, bijvoorbeeld door planning, sequencing en onderhoud te optimaliseren." - McKinsey & Bedrijf [22]

Op dit moment investeert 75% van de grote ondernemingen in digitale tweelingen om hun AI-mogelijkheden uit te breiden. [22]. Deze tools worden steeds vaker gekoppeld aan generatieve AI om het maken van simulatiecodes te automatiseren en bieden interfaces in natuurlijke taal voor complexe besluitvorming. [22].

Geautomatiseerde dashboards en beslissingsondersteunende systemen

Real-time dashboards en geautomatiseerde systemen stroomlijnen voorspellende analyses. Deze dashboards consolideren gegevens uit bronnen zoals IoT-sensoren, gebouwautomatiseringssystemen en bedrijfsapplicaties in één overzicht, waardoor snellere en beter geïnformeerde beslissingen kunnen worden genomen. [23][8]. AI verbetert deze systemen door onderhoudstaken te prioriteren op basis van ernst en risico, zodat teams zich op kritieke problemen kunnen concentreren. [14][8].

De meest effectieve dashboards bieden contextrijke waarschuwingen, met details over het aangetaste bedrijfsmiddel, de mogelijke storingsmodus, aanbevolen acties, benodigde onderdelen en geschatte arbeidsuren [8]. Waarschuwingen worden afgeleverd via dashboards, e-mails of SMS, waardoor organisaties 40% tot 50% minder ongeplande stilstand hebben. [8].

Automatisering is hier een spelbreker. Door integratie met geautomatiseerde onderhoudsbeheersystemen (CMMS) kunnen deze platforms automatisch werkorders genereren op basis van voorspellende inzichten. Dit minimaliseert de vertraging tussen detectie en oplossing, waardoor de hoge kosten die met noodreparaties gepaard gaan, zoals overuren en versnelde verzending, vermeden worden. [23][8].

Strategische hulpmiddelen helpen ook om de gezondheid van bedrijfsmiddelen af te stemmen op bredere doelstellingen van de organisatie. Metrieken zoals de Missie-afhankelijkheidsindex (MDI) of Prioriteit Activa Index (API) prestaties van bedrijfsmiddelen koppelen aan missiedoelen en behoeften van belanghebbenden [3]. Met "Wat als"-simulaties kunnen managers verschillende investeringsscenario's onderzoeken en prioriteiten stellen op basis van budgetbeperkingen. [1][2].

"De AI-oplossing zou kunnen dienen als een alomtegenwoordige onderhoudsmedewerker die het menselijke personeel helpt betere beslissingen te nemen over wanneer en waar operaties gericht moeten worden uitgevoerd." - Deloitte [14]

Dankzij betaalbare IoT-sensoren en cloud computing zijn deze geavanceerde beslissingsondersteunende systemen nu toegankelijk voor een breder scala aan organisaties, niet alleen high-budget industrieën zoals de lucht- en ruimtevaart. [8]. De overgang van statische, op tijd gebaseerde benchmarks naar dynamische, real-time gegevens maakt de weg vrij voor nauwkeurigere en kostenefficiëntere onderhoudsstrategieën. [1][2].

Implementatiestappen en het meten van resultaten

Gefaseerde aanpak van gegevensverzameling en -integratie

Begin met het uitvoeren van een beoordeling van kriticiteit om de bedrijfsmiddelen aan te wijzen die het meest bijdragen aan productieverlies, hoge reparatiekosten of veiligheidsproblemen. Vaak is slechts een kleine groep bedrijfsmiddelen verantwoordelijk voor het merendeel van deze problemen [24].

Begin met een proefprogramma voor een specifieke groep bedrijfsmiddelen voordat u veranderingen uitrolt over de hele organisatie. In 2024 paste E. & J. Gallo Winery bijvoorbeeld deze gefaseerde aanpak toe als onderdeel van haar initiatief "Onderhoud van wereldklasse". Ze richtten zich op hun maalderij, met name op de stampermachines die traditioneel jaarlijks gereviseerd werden, ongeacht de staat waarin ze verkeerden. Door draadloze trillingsmonitoren en edge analytics-apparaten te installeren, ontdekten ze vroegtijdig een smeringsprobleem op een kritisch revolverlager. Hierdoor konden ze een reparatie plannen in plaats van een noodstop. [27].

Stel een multifunctioneel team samen onder leiding van een expert op het gebied van strategisch activabeheer en volg een proces in drie stappen: Ontwerp en gegevensinvoer (interne en externe records verzamelen), Bewijs van concept (modellen toetsen aan gebeurtenissen in het verleden om de aanpak te valideren), en Integreren en schalen (realtime voorspellende mogelijkheden inzetten) [1][25].

Houd er rekening mee dat de voorbereiding van gegevens tot 80% van de tijdlijn van het project in beslag kan nemen. Ruwe sensorgegevens bevatten vaak ruis, duplicaten en hiaten, die aangepakt moeten worden. Het vooraf standaardiseren van sensorformaten en tijdstempels is cruciaal om modelcorruptie te voorkomen. Breng ook de bewakingsfrequenties in balans - volg kritieke apparatuur continu, terwijl minder kritieke activa elk uur of elke dag gegevens kunnen rapporteren. [24].

"De inspanningen die vandaag worden gedaan om een voorspellende onderhoudsomgeving op te bouwen, zullen de komende decennia hun vruchten afwerpen in de vorm van concurrentievoordeel."

- Tom Francisco, Deskundige op het gebied van betrouwbaarheid, Emerson [27]

Deze gestructureerde stappen leggen de basis voor een effectieve prestatiemeting door middel van goed gedefinieerde KPI's.

Key Performance Indicators (KPI's) definiëren

Zodra het systeem operationeel is, wordt het van vitaal belang om de impact ervan te meten.

Focus op Total Cost of Ownership (TCO), waarbij operationele kosten (OPEX) worden afgewogen tegen kapitaaluitgaven (CAPEX). Organisaties rapporteren doorgaans een verlaging van de eigendomskosten met 30%, 55% minder ongeplande uitval van apparatuur en een verhoging van de MTBF (Mean Time Between Failures) met 30%. [26][28][24].

Beschikbaarheid van spoorwegactiva, die vaak met ongeveer 10% verbetert, terwijl ook de behoefte aan reactief onderhoud afneemt en de levensduur van activa wordt verlengd. Eén spoorwegmaatschappij bespaarde bijvoorbeeld jaarlijks meer dan 30.000 manuren en verlegde $20 miljoen aan kosten voor motorrevisies naar kapitaalvervanging. [26][1].

Monitor modelnauwkeurigheid terwijl het zich ontwikkelt. Verwacht dat de nauwkeurigheid van voorspellingen in het eerste jaar met 15% tot 25% verbetert door middel van feedbacklussen. Daarnaast ervaren organisaties doorgaans een stijging van 10% tot 20% in de Overall Equipment Effectiveness (OEE). [24][26].

Opnemen duurzaamheidscijfers in uw analyse, zoals reducties in koolstofuitstoot en verbeteringen in energie-efficiëntie. De meeste organisaties zien meetbare verbeteringen in betrouwbaarheid en kostenbesparingen binnen 6 tot 12 maanden na implementatie. [28].

Praktijkvoorbeelden en toepassingen

Casestudies tonen consequent aan dat voorspellend onderhoud de bedrijfskosten drastisch kan verlagen en aanzienlijke arbeidsuren kan besparen [1][27]. Voorbeelden uit de industrie illustreren verder hoe succesvolle pilotprogramma's een snelle ROI opleveren [27].

Deze voorbeelden uit de praktijk laten zien hoe sterke datamanagementpraktijken tastbare operationele verbeteringen kunnen opleveren. Door klein te beginnen, al in een vroeg stadium de waarde aan te tonen en systematisch te schalen, kunnen organisaties hun operationele kosten met wel 50% verlagen en tegelijkertijd de servicekwaliteit in hun hele portfolio verbeteren.

Conclusie: Bouwen aan een gegevensgestuurde aanpak voor onderhouds- en investeringsplanning

Een sterke gegevensbasis kan het beheer van infrastructuur volledig veranderen. De overstap van reactieve reparaties naar beslissingen op basis van de toestand van apparatuur kan indrukwekkende resultaten opleveren. Het is bijvoorbeeld aangetoond dat deze verschuiving de onderhoudskosten met 30-40% kan verlagen en de uitvaltijd van apparatuur met 35-45% kan verminderen. [29]. Op grotere schaal kunnen geavanceerde analyses leiden tot portfoliobrede besparingen van 5-15% door slimmere kapitaalplanning mogelijk te maken. [1].

Concentreer u om te beginnen op drie belangrijke gebieden [1]: voorspelbare inzichten opnemen in uw kapitaalplanning, real-time gegevens koppelen aan langetermijnvoorspellingen en de nodige expertise opbouwen om deze veranderingen te ondersteunen. Zoals ISO 55000 het zegt: "Bij activabeheer gaat het niet om het activum, maar om de waarde die door het activum wordt gegenereerd"." [30]. Een goed gestructureerde datastrategie zorgt ervoor dat elke geïnvesteerde dollar maximale waarde oplevert. Deze principes bieden een duidelijk stappenplan voor het nemen van uitvoerbare eerste stappen.

Begin met het prioriteren van uw meest kritieke bedrijfsmiddelen. Start een gericht proefproject om de voordelen aan te tonen, en breid daarna geleidelijk uit. Zorg voor consistente gegevens door de identificatie van bedrijfsmiddelen te standaardiseren. Gebruik hulpmiddelen zoals de Missie Afhankelijkheids Index (MDI) of de Asset Prioriteits Index (API) om onderhoudsbeslissingen direct te koppelen aan de strategische doelen van uw organisatie. [30].

De financiële voordelen van deze strategieën zijn onmiskenbaar. Voorspellend onderhoud alleen al kan tot 10× ROI opleveren, de kosten met 25-30% verlagen en 70-75% aan storingen voorkomen. [29]. In energie-intensieve faciliteiten kunnen datagestuurde upgrades het energieverbruik met wel 50% verlagen. [4]. Deze besparingen maken niet alleen geld vrij voor andere prioriteiten, maar verlengen ook de levensduur van bedrijfsmiddelen en verbeteren de algehele kwaliteit van de dienstverlening.

Organisaties die vandaag investeren in het bouwen van een sterk datafundament, zullen beter uitgerust zijn om toekomstige uitdagingen aan te gaan - of het nu gaat om het voldoen aan compliance-eisen, het behalen van duurzaamheidsdoelstellingen of het beheren van krappe budgetten. Door nu actie te ondernemen, kunt u deze voordelen voor uw hele portfolio ontsluiten en uw organisatie klaarstomen voor succes op de lange termijn.

FAQs

Hoe helpt voorspellend onderhoud de kosten te verlagen en de betrouwbaarheid van apparatuur te verbeteren?

Voorspellend onderhoud draait om het besparen van kosten en het verhogen van de betrouwbaarheid van apparatuur door gebruik te maken van geavanceerde analyse en real-time gegevens om potentiële storingen te voorspellen. In plaats van te wachten tot er iets kapot gaat of vast te houden aan een rigide onderhoudsschema, zorgt deze methode ervoor dat onderhoud alleen wordt uitgevoerd als het echt nodig is. Het resultaat? U voorkomt dure ongeplande stilstand en slaat onnodige reparaties over.

Deze aanpak zorgt er ook voor dat apparatuur in topconditie blijft, waardoor de kans op plotselinge storingen afneemt en de levensduur van uw bedrijfsmiddelen wordt verlengd. Na verloop van tijd betekent dit consistentere prestaties, slimmer gebruik van middelen en lagere algemene onderhoudskosten - wat allemaal bijdraagt aan soepelere, efficiëntere activiteiten.

Wat zijn de essentiële stappen om een sterke gegevensbasis voor voorspellend onderhoud te creëren?

Om een betrouwbare basis voor voorspellend onderhoud te leggen, begint u met het verzamelen van nauwkeurige en gedetailleerde gegevens van al uw bedrijfsmiddelen. Dit omvat alles van sensormetingen tot onderhoudsgegevens en operationele prestatiecijfers. De sleutel hier is kwaliteit - nauwkeurige gegevens leiden tot betere voorspellingen en slimmere beslissingen.

Verplaats deze gegevens vervolgens naar een gecentraliseerd, schaalbaar systeem. Als u nog steeds vertrouwt op verspreide spreadsheets, is het tijd om te upgraden. Een speciaal platform zorgt ervoor dat uw gegevens consistent blijven en de eisen van grotere activiteiten aankunnen. Met deze opzet kunt u gebruikmaken van geavanceerde analyse, zoals machine learning, om te anticiperen op onderhoudsbehoeften, prestaties te verbeteren en het risico op onverwachte defecten aan apparatuur te minimaliseren.

Implementeer ten slotte sterke praktijken voor gegevensbeheer. Deze stap is van cruciaal belang om de kwaliteit van de gegevens te handhaven en te blijven voldoen aan de regelgeving en auditnormen. Door u te richten op deze kerngebieden - gegevensverzameling, gecentraliseerde systemen, analyse en governance - creëert u een betrouwbaar kader voor voorspellend onderhoud dat slimmere besluitvorming en langetermijnplanning ondersteunt.

Hoe verbetert de integratie van realtime gegevens de investeringsplanning?

Door real-time gegevens te integreren in de investeringsplanning krijgen organisaties nauwkeurige en actuele inzichten in hoe bedrijfsmiddelen presteren en in hun huidige operationele omstandigheden. Dit betekent dat bedrijven snel problemen kunnen opsporen, inefficiënties kunnen aanpakken en weloverwogen beslissingen kunnen nemen om dure storingen te voorkomen. Het maakt ook beter getimede onderhoudsschema's mogelijk, waardoor de stilstandtijd korter wordt en bedrijfsmiddelen langer meegaan.

Bovendien verbeteren realtime gegevens de prognose en risicobeoordeling. Planners kunnen verschillende investeringsstrategieën evalueren op basis van de huidige omstandigheden, waarbij de uitgaven worden afgestemd op de daadwerkelijke behoeften aan bedrijfsmiddelen en prestatietrends. Deze aanpak helpt om infrastructuurplannen te maken die niet alleen kosteneffectief zijn, maar ook beter aanpasbaar en efficiënter. Door te vertrouwen op de meest recente gegevens zijn beslissingen gebaseerd op de huidige realiteit in plaats van op verouderde informatie.

Verwante Blog Berichten

- Voorspellend onderhoud voor activabeheer (infrastructuur en onroerend goed) is van cruciaal belang – raadpleeg de website: https://theiam.org

- Hoe voorspellend onderhoud (zonder IoT en realtime) waarde toevoegt voor eigenaren van infrastructuur en gebouwen

- Voorspellend onderhoud en ROI

- Verouderde infrastructuur en levenscyclusbeheer