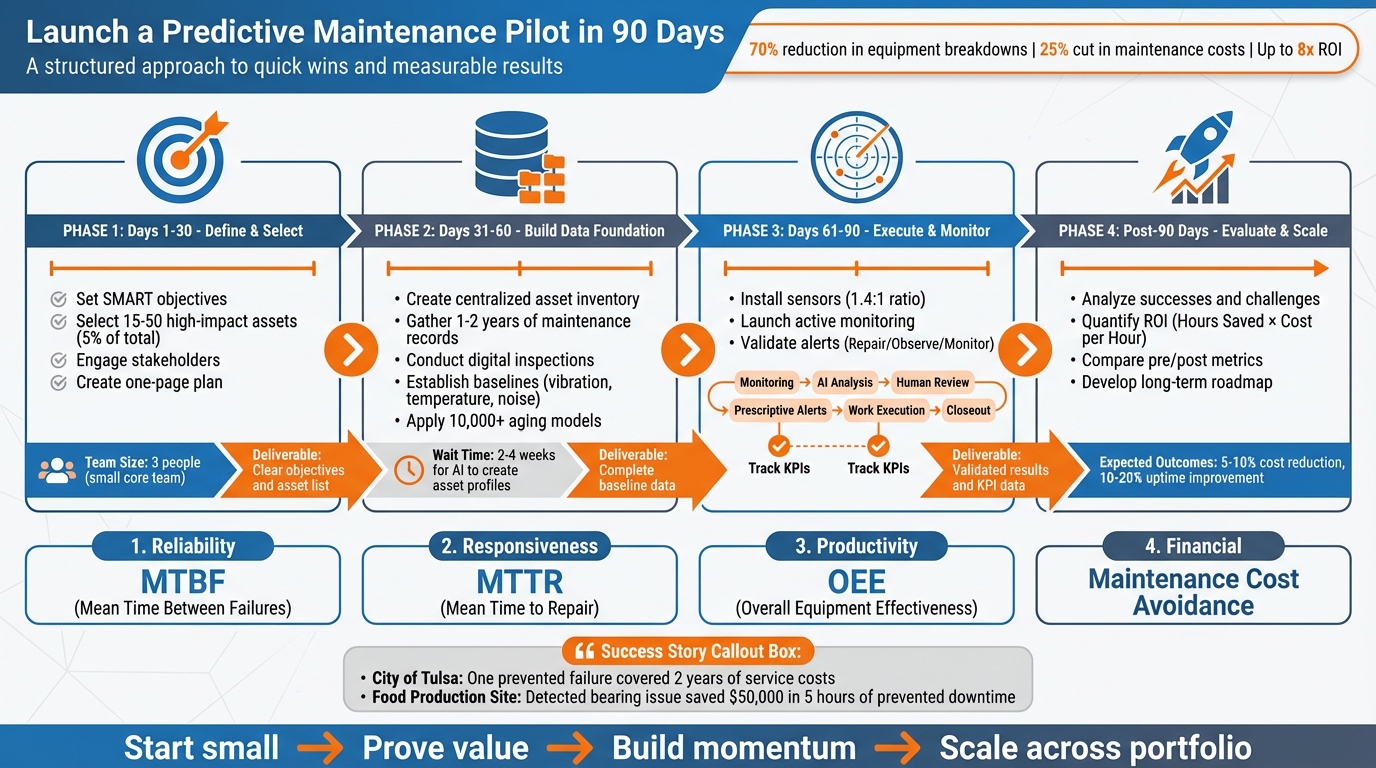

Een pilot voor voorspellend onderhoud starten in 90 dagen is haalbaar en kan onmiddellijk resultaat opleveren. Dit is het proces in een notendop:

- Waarom het belangrijk is: Voorspellend onderhoud vermindert storingen van apparatuur met 70%, verlaagt de onderhoudskosten met 25% en kan een ROI opleveren die 8x zo hoog is. Ongeplande stilstand kost organisaties jaarlijks miljarden, waardoor deze verschuiving van cruciaal belang is voor efficiëntie en besparingen.

- Uitdagingen: Hoge aanloopkosten en scepticisme van belanghebbenden staan implementatie vaak in de weg. Een pilot van 90 dagen pakt deze problemen aan door snel waarde aan te tonen.

- Stappen om te beginnen:

- Dagen 1-30: Duidelijke doelstellingen definiëren (bijv. stilstandtijd of kosten verminderen), 15-50 bedrijfsmiddelen met grote impact selecteren en belanghebbenden erbij betrekken.

- Dagen 31-60: Bouw een solide gegevensbasis op door een inventarisatie van bedrijfsmiddelen te maken, historische gegevens te verzamelen en basisregels vast te stellen.

- Dagen 61-90: Start de pilot, controleer de resultaten, valideer waarschuwingen en volg KPI's zoals de Mean Time Between Failures (MTBF) en kostenbesparingen.

- Belangrijke statistieken: Focus op betrouwbaarheid (MTBF), reactievermogen (Mean Time to Repair), productiviteit (Overall Equipment Effectiveness) en financiële impact (voorkomen van onderhoudskosten).

- Resultaten: Succesvolle pilots brengen vaak verborgen problemen aan het licht, voorkomen kostbare mislukkingen en laten een duidelijke ROI zien. Bijvoorbeeld, de Stad Tulsa bespaarde in één incident genoeg om twee jaar aan servicekosten te dekken.

Begin klein, bewijs de waarde en bouw momentum op naar verbeteringen op lange termijn. Deze gids zorgt voor een gestructureerde en meetbare aanpak van voorspellend onderhoud.

90-dagen implementatietijdlijn proefproject voor voorspellend onderhoud

Wat is voorspellend onderhoud (Predictive Maintenance, PdM) - Hoe implementeren?

Dagen 1-30: Doelstellingen definiëren en proefactiva selecteren

In de eerste maand gaat het erom de weg te bereiden: uw testmiddelen definiëren, duidelijke doelen stellen en bepalen hoe u succes zult meten. Houd uw kernteam klein - ongeveer drie mensen - om ervoor te zorgen dat beslissingen snel en efficiënt worden genomen. Het doel? Een eenvoudig plan van één pagina dat iedereen kan begrijpen en waar iedereen achter kan staan.

Stel SMART-doelstellingen op voor de pilot

Begin met het identificeren van het "waarom" achter uw pilot. Probeert u het aantal noodoproepen tijdens ongelegen uren te minimaliseren, de onderhoudskosten voor een specifiek type bedrijfsmiddel te verlagen of de productie-uptime te verhogen? Uw doelstellingen moeten gericht zijn op echte bedrijfsbehoeften, niet alleen op de technologie. Gebruik het SMART-raamwerk om uw doelstellingen vorm te geven:

- Specifiek: Richt u op een bepaald bedrijfsmiddel of een bepaalde storingsmodus.

- Meetbaar: Gebruik belangrijke meetgegevens zoals MTBF (Mean Time Before Failure) of besparingen op onderhoudskosten.

- Bereikbaar: Begin met een proof-of-value-aanpak om de haalbaarheid te garanderen.

- Relevant: Afstemmen op bredere bedrijfsprioriteiten.

- Tijdgebonden: Stel een tijdsbestek van 90 tot 180 dagen in om tot bruikbare inzichten te komen.

Schrijf een beknopte verklaring van één regel die uw doel verduidelijkt:

"[Afdeling] moet [actie] ondernemen tegen [tijdlijn], resulterend in [resultaat] terwijl [kosten van probleem] vermeden worden."

Bijvoorbeeld: "Onderhoud moet de niet geplande stilstandtijd op CNC-machine #7 binnen zes maanden met 15% verminderen, waardoor $75.000 aan verloren productie wordt bespaard en dure noodreparaties worden voorkomen." Deze duidelijkheid verscherpt niet alleen uw focus, maar vereenvoudigt ook de communicatie met belanghebbenden die budgetten goedkeuren of middelen toewijzen.

Met duidelijke doelstellingen is de volgende stap het kiezen van middelen die de waarde van uw pilot het beste aantonen.

Pilots met een hoge impact identificeren

Kies bedrijfsmiddelen met infrequente maar dure storingen - deze "slechteriken" slokken vaak middelen op en kunnen zelfs de productie stilleggen. Een voedselproductielocatie controleerde bijvoorbeeld eens zijn transportbandlagers en ontdekte ongewoon hoge trillingsniveaus in één lager. Hoewel de fout onhoorbaar was voor het menselijk oor, werd deze toch vroeg opgemerkt, zodat de reparatie gepland kon worden tijdens het reguliere onderhoud. Deze proactieve actie voorkwam vijf uur ongeplande stilstand en bespaarde $50.000 ($10.000 per uur). Deze ene gebeurtenis rechtvaardigde onmiddellijk de waarde van de piloot.

Selecteer 15-50 bedrijfsmiddelen, ongeveer 5% van uw totale bedrijfsmiddelen, om de kans te vergroten dat u minstens één storing binnen 90 dagen vastlegt. Concentreer u op bedrijfsmiddelen die aan deze criteria voldoen:

- Zorg dat u ten minste zes maanden historische onderhoudsgegevens in uw CMMS hebt voor betrouwbare basisgegevens.

- Geleidelijke degradatie vertonen (zoals veranderingen in trillingen, hitte of geluid) in plaats van plotselinge storingen.

- Fysiek toegankelijk zijn voor de installatie van sensoren en een betrouwbare netwerkverbinding hebben.

Belanghebbenden betrekken en succescriteria definiëren

Zodra u uw doelstellingen hebt bepaald en de bedrijfsmiddelen hebt geïdentificeerd, is het tijd om de juiste mensen aan boord te halen. Vroegtijdige buy-in van de belangrijkste belanghebbenden is cruciaal. Onderhoudstechnici kunnen kwetsbare bedrijfsmiddelen lokaliseren en de nauwkeurigheid van waarschuwingen controleren. IT-medewerkers zorgen voor een naadloze gegevensstroom tussen de sensoren en uw centrale systeem. Productiemanagers stemmen de pilot af op bedrijfsresultaten, zoals het verbeteren van de Overall Equipment Effectiveness (OEE).

Stel duidelijke, meetbare KPI's op voor elke stakeholdergroep. Bijvoorbeeld:

- Technici: Focus op het verminderen van noodoproepen.

- CFO's: Kijk uit naar lagere onderhoudskosten en een duidelijke ROI.

- Productiemanagers: Geef prioriteit aan het maximaliseren van de machinebeschikbaarheid.

- Betrouwbaarheidsingenieurs: Verbeteringen in MTBF en algehele gezondheid van bedrijfsmiddelen bijhouden.

Voordat u de pilot start, moet u een basislijn voor deze statistieken vaststellen. Zo kunt u de impact van de pilot aan het einde van de periode van 90 dagen nauwkeurig evalueren.

Dagen 31-60: Uw gegevensfundament bouwen

Nu uw doelen duidelijk zijn en de bedrijfsmiddelen voor de pilot zijn gekozen, is het tijd om u te richten op het creëren van een solide gegevensbasis. In de komende 30 dagen zult u een schone inventaris van bedrijfsmiddelen opstellen, de basisomstandigheden documenteren en voorspellende modellen gebruiken om bruikbare inzichten te krijgen voor uw pilotprogramma.

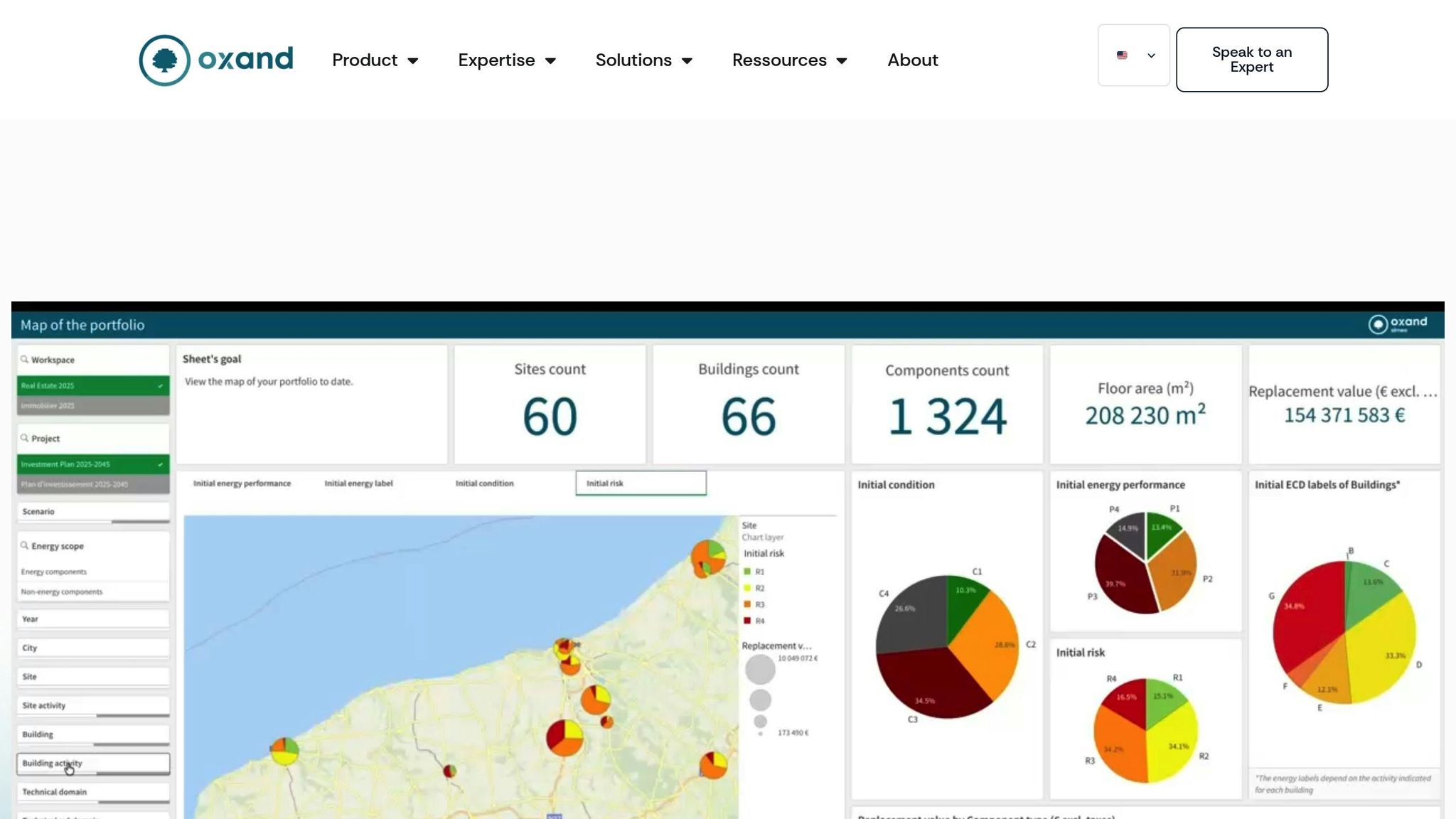

Stel uw inventaris op met Simeo-inventaris

Begin met het bouwen van een gecentraliseerd activaregister als uw bron voor informatie over bedrijfsmiddelen. Dit register moet details bevatten zoals de naam, het type, de locatie, de fabrikant/model, de installatiedatum, de garantiestatus, de onderhoudsgeschiedenis, de conditiebeoordeling en alle belangrijke technische documenten van elk bedrijfsmiddel. [10]. Organiseer alles in een duidelijke hiërarchie - locatie, gebouw, systeem en onderdeel. Op deze manier kunt u, wanneer sensoren een probleem detecteren, snel het specifieke onderdeel aanwijzen dat aandacht nodig heeft. [9].

Verzamel vervolgens 1-2 jaar onderhoudsgegevens uit uw CMMS, EAM-systeem of logboeken van operators. [9][5]. Deze historische gegevens bieden context voor het identificeren van veelvoorkomende storingen en helpen bij het vaststellen van een basislijn voor vergelijking. Richt u voor uw pilot op ongeveer 5% van uw totale bedrijfsmiddelen. Zo houdt u de gegevens beheersbaar en vergroot u de kans dat u binnen de eerste 90 dagen een storing vastlegt. [9].

Rangschik uw bedrijfsmiddelen op een schaal van 1 tot 5 op basis van factoren zoals veiligheid, productie-impact, kosten voor stilstand, storingsfrequentie en reparatietermijnen [10]. Deze rangschikking zorgt ervoor dat uw voorspellingsmodellen zich concentreren op de bedrijfsmiddelen die de grootste invloed op uw activiteiten hebben.

Zodra uw inventaris is opgesteld, is de volgende stap het documenteren van de basisomstandigheden.

Digitale inspecties en beoordelingen uitvoeren

Gebruik digitale inspectietools zoals Simeo GO om basisbedrijfsparameters vast te stellen, zoals trillings-, temperatuur- en geluidsniveaus [2][11]. Standaardiseer uw gegevensinvoer met consistente scoresystemen, foutcodes en digitale sjablonen [6].

"Zonder gegevens kunt u niets voorspellen. Als u geen basislijn hebt over wat normaal is voor een pomp of een transportband, kunt u geen afwijkingen identificeren of voorspellen." - Bryan Sapot, CEO, SensrTrx [11]

Zorg ervoor dat u zowel numerieke gegevens als contextuele notities, inclusief foto's, vastlegt. Deze combinatie geeft een compleet beeld voor latere validatie. Als een trillingssensor bijvoorbeeld een afwijking detecteert, kunnen technici recente inspectiefoto's bekijken om te bevestigen of er zichtbare slijtage of uitlijnfouten zijn. Controleer ook al in een vroeg stadium of alle digitale tools live netwerkconnectiviteit hebben om hiaten in de gegevens te voorkomen die uw pilot zouden kunnen verstoren. [4].

Met uw basisgegevens op orde, bent u klaar om verder te gaan met voorspellende modellering.

Voorspellende modellen en onderhoudswetten toepassen

Nu is het tijd om uw schone inventarisatiegegevens en basisvoorwaarden aan het werk te zetten. Platforms zoals Oxand een bibliotheek van 10.000+ ouder wordende modellen en Meer dan 30.000 onderhoudsvoorschriften ontwikkeld op basis van tientallen jaren ervaring in de praktijk. Deze modellen simuleren de degradatie van activa, schatten de resterende gebruiksduur (RUL) en signaleren afwijkingen van de normale prestaties. [7].

Begin met een faalwijzen- en gevolgenanalyse (FMEA) om faalwijzen met een hoog risico te prioriteren. Hierbij wordt een Risk Priority Number (RPN) berekend op basis van ernst, frequentie en detecteerbaarheid. [7]. Hierdoor zorgt u ervoor dat uw voorspellende algoritmen zich richten op de meest kritieke risico's voor de veiligheid, productie of kosten.

Gebruik modellen voor anomaliedetectie om afwijkingen van de basislijnen die u hebt vastgesteld te ontdekken. AI-systemen hebben meestal twee tot vier weken nodig om unieke bedrijfsprofielen voor elk bedrijfsmiddel aan te maken. [4]. Combineer in deze periode AI-inzichten met de input van ervaren technici om fout-positieven te elimineren en te bevestigen dat waarschuwingen bruikbaar zijn. [6]. Een grote autofabrikant behaalde bijvoorbeeld een nauwkeurigheid van 94% bij het voorspellen van storingen, waardoor kostbare ongeplande stilstand werd voorkomen. [8].

sbb-itb-5be7949

Dagen 61-90: De pilot uitvoeren en resultaten meten

Nu uw gegevenskader klaar is, gaat het er in de laatste 30 dagen om uw pilot te lanceren en de effectiviteit ervan te analyseren. In deze fase zal blijken of uw voorspellende modellen echte problemen kunnen identificeren, of uw team de waarschuwingen vertrouwt en of de resultaten het opschalen van het initiatief de moeite waard maken.

De pilot uitrollen en waarschuwingen valideren

Nu het grondwerk klaar is, is het tijd om over te gaan op actieve monitoring en respons. Begin met het installeren van sensoren op de geselecteerde bedrijfsmiddelen en controleer of alle verbindingen goed werken. Streef naar een sensor-naar-activa ratio van 1,4:1 [4]. Zorg ervoor dat gateways naadloos integreren met uw bestaande netwerk om een ononderbroken gegevensstroom te behouden [4].

Stel een duidelijk proces in om waarschuwingen af te handelen: Bewaking → AI-analyse → Menselijke beoordeling → Voorschrijvende waarschuwingen → Werkuitvoering via CMMS → Afsluiting [6]. Deze "human-in-the-loop" benadering minimaliseert fout-positieven en bouwt vertrouwen op bij uw onderhoudsteam.

Sorteer elke melding in een van de drie categorieën: Reparatie/toekomstige reparatie, Observatie, of Monitoren en wachten [4]. Bijvoorbeeld, in een voedselproductiefaciliteit signaleerde voorspellende software hoge trillingsniveaus op een transportbandlager - een probleem dat niet zichtbaar of hoorbaar was. Door het onderhoud in te plannen tijdens een geplande stilstand, voorkwam het team een ongeplande stilstand van vijf uur, wat een besparing opleverde van $50.000 tegen een stilstandtijd van $10.000 per uur. Deze enkele waarschuwing bevestigde het rendement op de investering van de pilot. [4].

Houd belanghebbenden op de hoogte met regelmatige updates en korte check-ins. Dit helpt om de overgang soepel te laten verlopen tijdens de eerste golf van onderhoudsactiviteiten, waarnaar vaak wordt verwezen als de "vallei van slechter-voor-beter"." [3].

Controleer de belangrijkste prestatie-indicatoren (KPI's)

Zodra waarschuwingen gevalideerd zijn, richt u zich op het bijhouden van meetbare verbeteringen via specifieke KPI's. Wacht niet tot het einde van de periode van 90 dagen om de voortgang te evalueren. Stel in plaats daarvan controlepunten in na 30 en 60 dagen om de resultaten te vergelijken met uw oorspronkelijke doelen. [4]. Gebruik een mix van meetgegevens van betrouwbaarheid, operationele efficiëntie, kostenbesparingen en energieverbruik om een volledig beeld te krijgen van de prestaties.

| KPI-categorie | Metrisch | Inzichten |

|---|---|---|

| Betrouwbaarheid | Gemiddelde tijd tussen storingen (MTBF) | Volgt of bedrijfsmiddelen langer zonder problemen draaien |

| Responsiviteit | Gemiddelde hersteltijd (MTTR) | Meet hoe snel reparaties worden uitgevoerd |

| Productiviteit | Totale efficiëntie van apparatuur (OEE) | Beoordelen of bedrijfsmiddelen meer produceren met minder stilstandtijd |

| Proactiviteit | Percentage gepland onderhoud (PMP) | Bewaakt de verschuiving van reactief naar gepland onderhoud |

| Financieel | Vermijden van onderhoudskosten | Berekent besparingen door het voorkomen van storingen |

| Duurzaamheid | Energie per onderdeel | Houdt reducties in energieverbruik en CO₂-uitstoot bij |

Voorspellend onderhoud verlaagt de bedrijfs- en onderhoudskosten vaak met 5% tot 10%, terwijl slimme productietools de uptime van apparatuur met 10% tot 20% kunnen verbeteren. [12]. Gebruik de formule om de financiële besparingen te berekenen: (Uren bespaarde stilstand) × (Kosten per uur) [4].

Voor meer efficiëntie integreert u uw voorspellende platform met uw bestaande CMMS- of ERP-systeem. Dit zorgt ervoor dat waarschuwingen automatisch werkorders en aanvragen voor reserveonderdelen genereren. [12].

Verfijnen op basis van de eerste resultaten

Gebruik de gegevens die tijdens de proef zijn verzameld om aanpassingen te maken. Wanneer onderdelen vervangen zijn, laat technici ze dan inspecteren om te bevestigen hoe dicht ze bij een defect zaten. [1][2]. Deze stap helpt bij het controleren van de nauwkeurigheid van uw modellen of benadrukt gebieden die verbeterd moeten worden.

Als een bedrijfsmiddel onverwacht uitvalt, voer dan een oorzakenanalyse uit om vast te stellen wat er fout is gegaan [1][2]. Werd een bepaalde foutmodus over het hoofd gezien? Waren de algoritmedrempels te hoog? Gebruik deze bevindingen om uw modellen te verfijnen door bemonsteringsfrequenties aan te passen, nieuwe sensortypen toe te voegen of actiedrempels te herzien. [1][2].

Zo heeft een Duitse plaatwerkerij 12 persen achteraf uitgerust met AI-sensoren. In slechts drie maanden tijd reduceerden ze ongeplande stops met 25% door koppelfluctuaties te detecteren die standaard PLC's over het hoofd zagen. Dit verbeterde ook de nauwkeurigheid van de planning door de cyclustijdvariatie met 15% te verminderen. [13].

Houd uw onderhoudsteam betrokken met regelmatige feedbacksessies. Zorg ervoor dat waarschuwingen worden geïntegreerd in hun dagelijkse workflows, zodat ze niet worden afgedaan als de zoveelste bron van ruis. Een goed uitgevoerde pilot bewijst niet alleen de waarde van het systeem, maar legt ook de basis voor succes op lange termijn.

Evalueer de resultaten en maak een plan voor opschaling

Analyseren van pilotsuccessen en -uitdagingen

Nu uw pilot van 90 dagen is afgelopen, is het tijd om te bekijken wat wel en niet werkte. Begin met het vergelijken van uw resultaten met de SMART-doelstellingen die u aan het begin hebt opgesteld. Het gaat er niet alleen om te bevestigen dat de technologie werkt zoals verwacht - het gaat erom te bewijzen of de technologie daadwerkelijk kostenbesparingen oplevert. [4].

Bekijk elke waarschuwing die uw systeem tijdens de pilot genereerde. Wanneer technici op deze waarschuwingen hebben gereageerd en onderdelen hebben vervangen, onderzoek die onderdelen dan om te zien hoe dicht ze bij een daadwerkelijk defect zaten. Deze praktische validatie schept vertrouwen in het systeem en laat zien waar de drempelwaarden van het algoritme misschien bijgesteld moeten worden. [1][2].

Wees niet verbaasd als de onderhoudsactiviteit aanvankelijk piekt. Dit gebeurt vaak omdat het systeem eerder verborgen problemen aan het licht brengt [3][1]. Dat is een goed teken - het betekent dat uw basisgegevens nauwkeuriger worden. Documenteer zowel uw successen, zoals voorkomen mislukkingen, als eventuele missers, zoals onverwachte storingen, om uw modellen te verbeteren voordat u gaat schalen. [2][1]. Houd in gedachten dat zinvolle voorspellende inzichten meestal 90 tot 180 dagen aan gegevens nodig hebben om zich volledig te ontwikkelen. [1]. Deze inzichten zullen als leidraad dienen voor uw volgende stappen bij het plannen van een bredere implementatie.

ROI en bedrijfsimpact kwantificeren

Om de ROI te berekenen, vermenigvuldigt u het aantal vermeden stilstanduren met de kosten per stilstanduur. Evalueer verbeteringen in betrouwbaarheid, kostenbesparingen en operationele efficiëntie. Vergelijk uw pre-pilot statistieken - zoals de Mean Time Between Failures (MTBF), de Overall Equipment Effectiveness (OEE) en de totale onderhoudskosten - met de resultaten van uw 90-dagen test. [1][2]. Vergeet niet om rekening te houden met secundaire voordelen, zoals minder noodbestellingen voor reserveonderdelen, minder handmatige inspectie-uren en een verschuiving van reactief naar gepland onderhoud. [4][1][6]. De stad Tulsa identificeerde bijvoorbeeld een kritieke fout in een bedrijfsmiddel tijdens hun proef en de besparingen van dat ene incident dekten twee jaar aan servicekosten voor voorspellend onderhoud. [6].

Wanneer u de ROI aan belanghebbenden presenteert, vermijd dan technisch jargon. Gebruik duidelijke meeteenheden zoals procentuele reducties in niet geplande stilstand, besparingen in dollars door het vermijden van onderhoudskosten en verbeteringen in het aantal keren dat het onderhoud op tijd is voltooid. [6]. Sommige organisaties melden dat elke $1 die aan voorspellend onderhoud wordt besteed $8 aan besparingen oplevert - een overtuigend argument voor schaalvergroting. [6].

Met deze resultaten in de hand bent u klaar om van een proefprogramma over te stappen op een allesomvattende, portfolio-brede onderhoudsaanpak.

Een routekaart voor de lange termijn ontwikkelen met Oxand Simeo™

Voor het opschalen van een succesvolle pilot is een goed doordacht stappenplan nodig dat de eerste successen koppelt aan vermogensbeheerdoelen voor de lange termijn. Met behulp van de ROI en de verminderde stilstandtijd die in uw pilot zijn aangetoond, kan Oxand Simeo™ u helpen een strategisch plan op te stellen op basis van gegevens uit de praktijk.

Oxand Simeo™ combineert uw proefinzichten met meer dan 10.000 verouderingsmodellen en 30.000 onderhoudswetten om te simuleren hoe uw gehele activaportefeuille in de loop der tijd zal presteren. Hierdoor kunt u investeringen prioriteren, zelfs voor bedrijfsmiddelen die geen deel uitmaakten van de pilot, door probabilistische modellering te gebruiken om te voorspellen waar storingen waarschijnlijk zullen optreden en wat de potentiële kosten daarvan zijn.

Begin met het gebruik van uw pilotgegevens om een beoordelingskader voor kriticiteit op te stellen. Breid vervolgens uw aandacht systematisch uit naar activa met een hoog risico en hoge kosten. [6]. Naarmate uw gegevens groeien, kunt u overstappen van handmatige analyse naar geautomatiseerde tools die worden aangedreven door AI en machine learning, geïntegreerd met uw CMMS- of ERP-systemen. [2][1][6].

Uw stappenplan moet ook ingaan op de organisatorische veranderingen die nodig zijn voor succes. Zoals Terrence O'Hanlon van de Stichting Betrouwbaar Leiderschap zoals het wordt uitgedrukt:

"Onderhoud 4.0 is een door machines ondersteunde digitale versie van alle dingen die we de afgelopen veertig jaar als mensen hebben gedaan om ervoor te zorgen dat onze bedrijfsmiddelen waarde leveren voor onze organisatie." [3].

Maak gebruik van de resultaten van uw pilot om waarde aan te tonen, steun van belanghebbenden te krijgen en een multifunctioneel team samen te stellen - waaronder onderhoudsmanagers, betrouwbaarheidsingenieurs, IT-leiders en operations supervisors - om voorspellend onderhoud in uw hele organisatie te ondersteunen. [6].

Stel duidelijke mijlpalen op voor uw opschalingsplan en volg de voortgang continu - wacht niet nog eens 90 dagen om resultaten te meten. Typische resultaten zijn een kostenbesparing van 10-25% op gerichte onderhoudsactiviteiten en merkbare verbeteringen in de beschikbaarheid van bedrijfsmiddelen en energie-efficiëntie. Met een stappenplan dat het succes van uw pilot koppelt aan de langetermijnplanning van uw bedrijfsmiddelen, bevindt u zich in een goede positie om kortetermijnwinsten om te zetten in duurzame operationele verbeteringen.

Conclusie: Van snelle winsten naar waarde op lange termijn

Belangrijkste lessen uit de pilot

De pilot van 90 dagen bewees één ding duidelijk: voorspellend onderhoud draait om geld besparen [4]. Kleinere, gerichte teams behalen vaak betere resultaten in vergelijking met grotere commissies, en beginnen met slechts 5% van uw bedrijfsmiddelen - meestal zo'n 15 tot 50 eenheden - levert voldoende gegevens op om de waarde aan te tonen zonder uw organisatie te overweldigen. [4].

Nog een belangrijke afleiding? De aanvankelijke piek in onderhoudsactiviteiten is geen tegenslag. In feite doet het systeem zijn werk en brengt het verborgen problemen aan het licht die er al waren. [1]. Succes is hier afhankelijk van het combineren van digitale inzichten met de expertise van uw technici ter plaatse. Deze combinatie van technologie en menselijk oordeel maakt van een pilot een duurzaam programma.

De weg naar beter activabeheer

De lessen van uw pilot gaan verder dan onderhoud - ze laten zien hoe voorspellend onderhoud aansluit bij bredere organisatiedoelen. Door over te stappen van reactieve reparaties naar proactieve planning, streeft u naar "bijna-nul stilstand en bijna-nul verspilling". Deze verschuiving heeft niet alleen gevolgen voor de kosten, maar verbetert ook de winstgevendheid, de veiligheid en de milieuresultaten. [5]. Langere levensduur van apparatuur, minder noodreparaties en gestroomlijnde voorraden van reserveonderdelen besparen niet alleen geld, maar maken werkplekken ook veiliger en verminderen de impact op het milieu.

Het gegevenskader dat tijdens de pilot is vastgesteld - via Oxand Simeo™ of een ander systeem - legt de basis voor slimmere investeringsplanning voor bedrijfsmiddelen. Met probabilistische modellen die potentiële storingen en hun kosten voorspellen, kunt u prioriteit geven aan investeringen in uw hele portfolio in plaats van u alleen te richten op de bedrijfsmiddelen die als pilot fungeren. Deze benadering verandert onderhoud van een noodzakelijke uitgave in een strategisch hulpmiddel voor het beheren van risico's, het handhaven van serviceniveaus en het behalen van de doelstellingen voor het koolstofvrij maken van uw bedrijf.

Begin uw reis naar voorspellend onderhoud

Met deze inzichten in de hand bent u klaar om uw voorspellende onderhoudsstrategie op te schalen. Het 90 dagen raamwerk laat zien dat u geen jaren van grondwerk of een enorm sensornetwerk nodig hebt om aan de slag te gaan. Wat u wel nodig hebt, zijn duidelijke doelen, zorgvuldig gekozen proefinstallaties en een verplichting om de resultaten objectief te beoordelen. Door klein te beginnen kunt u snel resultaten zien, vertrouwen opbouwen en een sterk argument aanvoeren om het programma uit te breiden.

Oxand Simeo™ kan u helpen om deze pilootsuccessen te gebruiken en ze op te schalen binnen uw hele portfolio. Door uw gegevens te integreren met de uitgebreide bibliotheek van meer dan 10.000 verouderingsmodellen en 30.000 onderhoudswetten, biedt het een duidelijk pad voorwaarts. Of u nu infrastructuur, gebouwen of gemengde activaportefeuilles beheert, de volgende stappen zijn duidelijk: gebruik het succes van uw pilot om steun van belanghebbenden te krijgen, creëer een gestandaardiseerde aanpak en stippel een langetermijnplan uit dat onmiddellijke kostenbesparingen koppelt aan duurzaam activabeheer. De snelle voordelen van uw pilot zijn slechts het begin van een reis naar meetbaar succes op de lange termijn.

FAQs

Hoe krijg ik belanghebbenden aan boord van een pilot voor voorspellend onderhoud?

Om de steun van belanghebbenden te winnen, begint u met het presenteren van een duidelijke business case die het proefproject koppelt aan meetbare financiële resultaten. Stel bijvoorbeeld specifieke doelen zoals het verminderen van niet geplande stilstand met een bepaald percentage of het besparen op reparatiekosten - zoals het vermijden van $450.000 aan stilstand gedurende zes maanden. Ontwikkel een duidelijk ROI-model en leg een duidelijke tijdlijn vast, zoals 30 dagen voor de installatie, 60 dagen voor de integratie en 90 dagen voor de optimalisatie. Op deze manier weten belanghebbenden precies wanneer ze resultaten kunnen verwachten.

Zorg ervoor dat de pilot overeenkomt met de prioriteiten van uw organisatie en haal er vanaf het begin een multifunctioneel team bij om geloofwaardig over te komen. Wijs duidelijke verantwoordelijkheden toe, plan regelmatige updates en houd belangrijke gegevens bij, zoals uitvaluren, onderhoudskosten per bedrijfsmiddel en arbeidsefficiëntie. Deze gegevenspunten zullen de waarde van de pilot gemakkelijk te begrijpen maken en de voortgang effectief aantonen.

Positioneer de piloot ten slotte als een Kans met laag risico en hoge beloning met het potentieel voor kostenbesparingen op lange termijn. Benadruk hoe een succesvolle proef de stilstandtijd met 45-65% kan verkorten en dure storingen kan voorkomen. Door het project als een strategische, resultaatgerichte proef op te zetten, helpt u belanghebbenden om de waarde ervan op lange termijn in te zien en maakt u het voor hen gemakkelijker om zich te committeren.

Welke prestatiecijfers moet ik controleren tijdens een proef met voorspellend onderhoud?

Tijdens een proef met voorspellend onderhoud is het essentieel om de juiste prestatiecijfers in de gaten te houden om het succes te meten en de waarde ervan te bewijzen. Begin met het bijhouden van vermindering van stilstandtijd, waarmee het percentage van de bespaarde tijd door het voorkomen van apparatuurstoringen wordt gemeten. Evalueer vervolgens besparing op onderhoudskosten om te zien hoeveel geld er bespaard wordt door efficiëntere processen. Vergeet niet te analyseren algemene effectiviteit van apparatuur (OEE) - een combinatie van uptime, prestatiesnelheid en kwaliteit die een holistisch beeld geeft van hoe goed uw apparatuur draait.

Het is ook belangrijk om de ROI en verbeteringen in activa uptime om de financiële en operationele voordelen te begrijpen. Samen geven deze statistieken een duidelijk beeld van hoe effectief de pilot is en kunnen ze de beslissing ondersteunen om de inspanningen op het gebied van voorspellend onderhoud uit te breiden naar al uw activiteiten.

Hoe kan ik de beste bedrijfsmiddelen selecteren voor een pilot van 90 dagen voorspellend onderhoud?

Om de juiste bedrijfsmiddelen te kiezen voor een proef met voorspellend onderhoud, moet u zich richten op bedrijfsmiddelen die snelle, meetbare resultaten kunnen laten zien. Begin met duidelijke bedrijfsdoelen stellen - Of het nu gaat om het verminderen van niet geplande stilstand, het verlagen van de onderhoudskosten of het verhogen van de veiligheid. Deze doelstellingen leiden u naar de meest relevante bedrijfsmiddelen.

Volgende, de kriticiteit van elk bedrijfsmiddel beoordelen. Denk aan factoren zoals het potentiële inkomstenverlies door stilstand (bijvoorbeeld $100.000 per uur), veiligheidsrisico's en hoe essentieel het bedrijfsmiddel is voor de productie. Geef prioriteit aan de bedrijfsmiddelen met de grootste totale impact. Zorg er ook voor dat de bedrijfsmiddelen die u kiest al beschikken over conditiegegevens beschikbaar of kunnen eenvoudig worden uitgerust met sensoren (zoals trillings-, temperatuur- of olieanalysesensoren). Dit helpt de insteltijd en -kosten laag te houden.

Om alles beheersbaar te houden, selecteert u een kleine groep van 3 tot 5 activa met grote impact die verschillende soorten apparatuur dekken. Voordat u verder gaat, valideert u uw keuzes met belanghebbenden om de verwachtingen op elkaar af te stemmen en hun steun te krijgen. Met deze methode kan uw pilot in slechts 90 dagen bruikbare inzichten opleveren.

Verwante Blog Berichten

- Voorspellend onderhoud voor activabeheer (infrastructuur en onroerend goed) is van cruciaal belang – raadpleeg de website: https://theiam.org

- Hoe voorspellend onderhoud (zonder IoT en realtime) waarde toevoegt voor eigenaren van infrastructuur en gebouwen

- Voorspellend onderhoud en ROI

- Hoe berekent u de werkelijke ROI van voorspellend onderhoud (en verwerkt u deze in uw investeringsplan)?