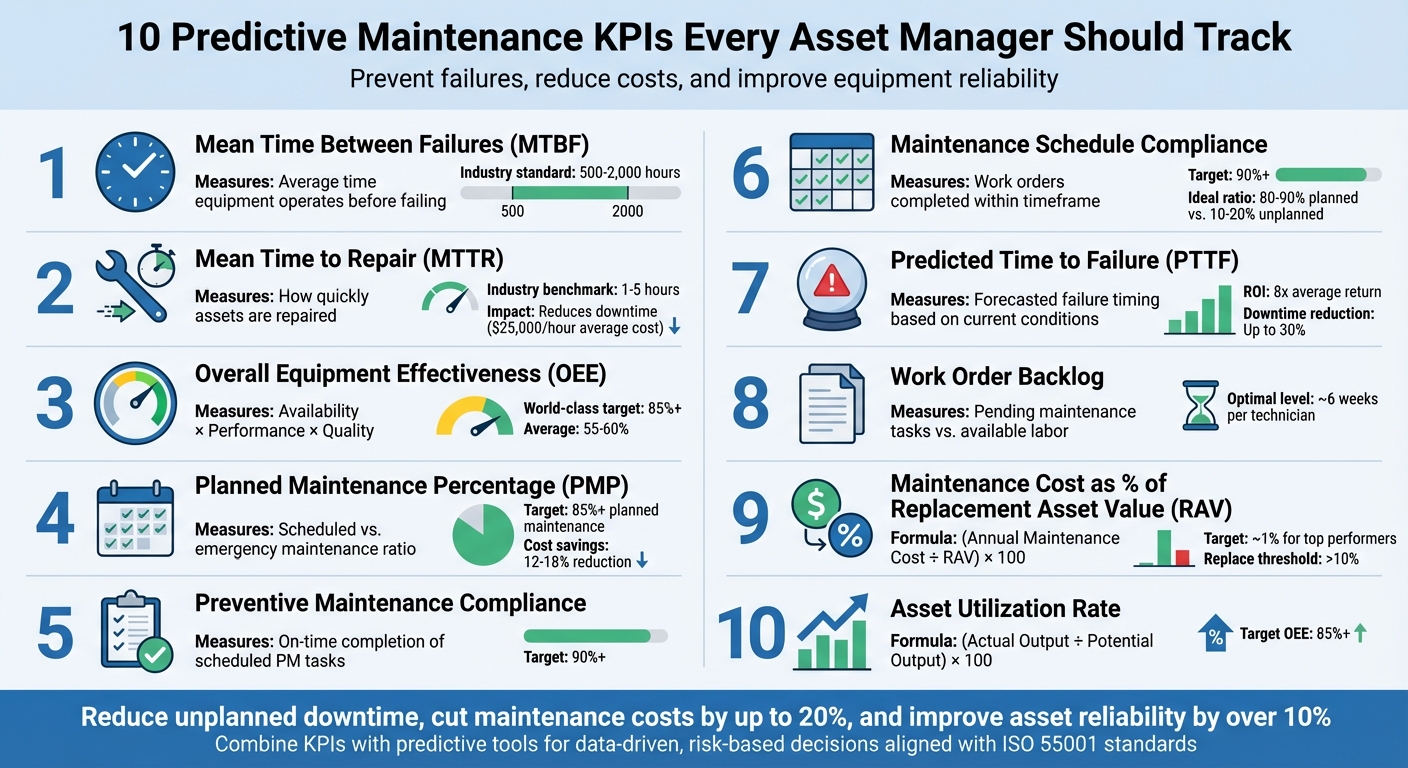

Indicateurs clés de performance (KPI) pour la maintenance prédictive aider les gestionnaires d'actifs à prévenir les pannes, réduire les coûts et améliorer la fiabilité des équipements. Ces indicateurs combinent des données historiques et des informations prospectives, permettant ainsi de prendre des décisions plus éclairées quant au moment et à la manière d'entretenir les actifs. À l'aide d'outils tels que Oxand Simeo™, les organisations peuvent optimiser leurs calendriers de maintenance, prolonger la durée de vie de leurs actifs et se conformer à des normes telles que ISO 55001. Voici les 10 indicateurs clés de performance (KPI) que vous devriez surveiller :

- Temps moyen entre pannes (MTBF) : Mesure la fiabilité en suivant le temps moyen pendant lequel l'équipement fonctionne avant de tomber en panne.

- Temps moyen de réparation (MTTR) : Suivi de la rapidité avec laquelle les actifs sont réparés, réduisant ainsi les temps d'arrêt.

- Taux de rendement global (TRG) : Évalue l'efficacité en fonction de la disponibilité, des performances et de la qualité.

- Pourcentage de maintenance planifiée (PMP) : Indique le rapport entre la maintenance planifiée et la maintenance d'urgence.

- Conformité à la maintenance préventive : Suivi de la fréquence à laquelle les opérations de maintenance planifiées sont effectuées dans les délais.

- Respect du calendrier d'entretien : Mesure le respect des calendriers de maintenance prévus.

- Temps prévu avant défaillance (PTTF) : Prévoit quand un actif pourrait tomber en panne en fonction des conditions actuelles.

- Carnet de commandes en attente : Surveille les tâches de maintenance en attente et l'allocation des ressources.

- Coût d'entretien en pourcentage de la valeur de remplacement des actifs (RAV) : Compare les coûts annuels d'entretien à la valeur de remplacement des actifs.

- Taux d'utilisation des actifs : Évalue l'efficacité avec laquelle les actifs sont utilisés par rapport à leur potentiel.

Pourquoi ces indicateurs clés de performance sont-ils importants ? Le suivi de ces indicateurs permet de réduire les temps d'arrêt imprévus, de diminuer les coûts de maintenance jusqu'à 20% et d'améliorer la fiabilité des actifs de plus de 10%. La combinaison de ces indicateurs clés de performance avec des outils prédictifs permet de prendre des décisions plus intelligentes, fondées sur des données, qui équilibrent les coûts, les risques et la durabilité à long terme.

10 indispensables Maintenance prédictive Indicateurs clés de performance pour les gestionnaires d'actifs

1. Temps moyen entre pannes (MTBF)

Pourquoi cet indicateur clé de performance est important pour la maintenance prédictive

Le temps moyen entre pannes (MTBF) mesure la durée pendant laquelle un équipement fonctionne généralement avant de tomber en panne. Il s'agit d'un indicateur essentiel pour évaluer la fiabilité et planifier à l'avance. Pour contextualiser, les normes industrielles situent souvent le MTBF entre 500 et 2 000 heures, bien que ce chiffre puisse varier en fonction du type d'équipement utilisé. [9].

En analysant le MTBF, la maintenance passe d'une approche réactive à une approche proactive. Au lieu d'attendre qu'un problème survienne, vous pouvez utiliser les données relatives aux pannes passées pour anticiper les problèmes futurs. [7][8]. Cela signifie que la maintenance devient une opération planifiée et stratégique plutôt qu'un jeu de devinettes.

Comment cela affecte les coûts du cycle de vie des actifs

Surveiller le MTBF peut avoir un impact direct sur vos coûts. Prenons l'exemple d'un système CVC dont le MTBF est d'environ 181 jours (soit environ 4 362 heures). En programmant une maintenance préventive au moins deux fois par an, vous vous assurez que les petits problèmes sont détectés rapidement, ce qui vous évite des réparations d'urgence coûteuses. [7].

Le MTBF fournit également des informations sur l'efficacité avec laquelle votre équipe traite les problèmes. Résout-elle les causes profondes des pannes ou se contente-t-elle de corriger les symptômes ? Ces données peuvent vous aider à prendre des décisions plus éclairées quant à la réparation ou au remplacement des équipements. Pour les actifs qui approchent de la fin de leur cycle de vie, les tendances du MTBF peuvent indiquer qu'il est temps d'envisager un remplacement plutôt que de continuer à effectuer des réparations coûteuses. [10].

Comment cela fonctionne avec des outils prédictifs tels que Oxand Simeo™

Des plateformes telles que Oxand Simeo™ font passer le MTBF à un niveau supérieur. Simeo™ combine les données MTBF avec une base de données exhaustive de plus de 30 000 lois de maintenance afin de prédire les performances des composants au fil du temps. Au lieu de se contenter d'examiner les performances passées, il utilise le MTBF comme un outil prospectif pour orienter les décisions d'investissement et de maintenance.

Grâce à la modélisation probabiliste, Simeo™ traite les données existantes sur les actifs afin de déterminer les meilleurs moments pour la maintenance et l'allocation budgétaire. Même avec des données incomplètes, la plateforme peut prédire avec précision le vieillissement et la dégradation des actifs. Cette approche transforme le MTBF en un outil proactif, permettant une planification plus intelligente et basée sur les risques pour l'avenir.

Comment cela facilite les décisions de planification fondées sur les risques

Le MTBF sert de base solide pour prendre des décisions de planification conformes à la norme ISO 55001 et fondées sur les risques. En surveillant les tendances du MTBF, vous pouvez repérer une baisse des performances et déterminer si le problème provient de mauvaises pratiques de maintenance, de conditions d'exploitation difficiles ou de défauts dans la conception elle-même. [10].

" Si l'intuition peut vous donner une idée ou une impulsion qui vous met sur une voie particulière, c'est grâce aux données que vous pouvez vérifier, comprendre et quantifier. " – Harvard Business School [8]

De plus, le MTBF aide à allouer les ressources plus efficacement. Les équipements dont les valeurs MTBF sont faibles nécessitent souvent une maintenance plus fréquente et entraînent des coûts plus élevés, tandis que les actifs dont les valeurs MTBF sont plus élevées sont plus fiables, ce qui permet d'espacer les intervalles de maintenance et d'améliorer la rentabilité. Cette stratégie fondée sur les données garantit que chaque dollar consacré à la maintenance est bien dépensé, ce qui réduit les coûts globaux de possession tout en maintenant des niveaux de performance élevés.

2. Temps moyen de réparation (MTTR)

Pourquoi cet indicateur clé de performance est important pour la maintenance prédictive

Le temps moyen de réparation (MTTR) mesure le temps moyen nécessaire pour réparer un équipement défectueux. [8][10]. En termes plus simples, cela reflète la rapidité avec laquelle votre équipe peut remédier aux pannes d'équipement. Un MTTR plus faible signifie des réparations plus rapides, ce qui réduit les temps d'arrêt et minimise les pertes de production. [8][14].

Dans le contexte de la maintenance prédictive, le MTTR est plus qu'un simple indicateur historique : il devient un outil de planification. Connaître les délais de réparation habituels permet de mieux planifier les tâches de maintenance et de les aligner sur les besoins de production. [7]. Cela transforme le MTTR, qui passe d'une mesure réactive à un guide proactif pour améliorer l'efficacité de la maintenance. [3]. Les références du secteur indiquent que le MTTR se situe généralement entre 1 et 5 heures, bien que cela dépende de la complexité de l'équipement. [9]. Associé au MTBF (temps moyen entre deux pannes), le MTTR offre une vue d'ensemble de la fréquence des pannes et de l'efficacité avec laquelle elles sont résolues.

Comment cela affecte les coûts du cycle de vie des actifs

Les temps d'arrêt imprévus peuvent coûter cher (environ $25 000 par heure). La réduction du MTTR a donc un impact direct sur vos résultats financiers, car elle permet de réduire les pertes et d'améliorer l'efficacité opérationnelle. [13]. La maintenance réactive, qui manque souvent de planification, entraîne 3,3 fois plus de temps d'arrêt et 16 fois plus de défauts que les approches proactives. [9].

Le suivi du MTTR peut également révéler des inefficacités. Par exemple, des délais de réparation prolongés peuvent indiquer des problèmes tels que des retards dans l'obtention de pièces de rechange, une formation insuffisante des techniciens ou des processus de réparation trop compliqués. [9][14]. Un excellent exemple de cela nous vient de Ahlstrom, une entreprise qui a réduit ses heures de réparation mensuelles de 90% après avoir mis en place une plateforme CMMS axée sur les appareils mobiles. [9].

" Depuis l'adoption de cette solution, notre temps moyen de réparation est passé de 580 à 60 heures par mois. " – Responsable ingénierie, Ahlstrom [9]

Comment cela fonctionne avec des outils prédictifs tels que Oxand Simeo™

Les plateformes prédictives modernes simplifient le suivi du MTTR en automatisant le processus. Par exemple, elles peuvent déclencher le minuteur de réparation dès que le problème est enregistré, garantissant ainsi la précision des données. [16][8].

Oxand Simeo™ va encore plus loin. Il combine les données MTTR avec sa vaste base de données contenant plus de 30 000 lois de maintenance afin d'identifier les tendances parmi vos actifs. Cette plateforme permet de déterminer si un MTTR élevé est dû à la complexité des actifs, à un manque de compétences chez les techniciens ou à des retards dans la disponibilité des pièces. [11]. En diagnostiquant les causes profondes, vous pouvez traiter les problèmes à la racine au lieu de vous contenter de traiter les symptômes. Si le MTTR continue d'augmenter malgré les mesures préventives, Simeo™ peut même vous aider à calculer si le remplacement de l'actif serait plus rentable que les réparations continues. [16][11].

Comment cela facilite les décisions de planification fondées sur les risques

Les données MTTR jouent un rôle clé dans la planification basée sur les risques conforme à la norme ISO 55001 en mettant en évidence les actifs dont les délais de réparation sont prolongés. [15][13]. Associé à d'autres indicateurs, le MTTR fournit des informations exploitables qui vous aident à allouer vos ressources de manière stratégique. Cela peut se traduire par un investissement dans la formation des techniciens, l'amélioration de la documentation relative aux réparations ou la priorisation du remplacement de certains actifs.

" Le MTTR est un indicateur puissant pour la planification et la programmation de la maintenance préventive, car il permet d'estimer le temps d'arrêt nécessaire pour les réparations. " – Sarah Laubach, spécialiste du contenu, FMX [16]

Le suivi du MTTR parallèlement à des indicateurs tels que le MTBF et l'OEE (efficacité globale des équipements) donne une image plus complète de vos performances en matière de maintenance. Ensemble, ces indicateurs clés de performance révèlent à quelle vitesse les réparations permettent d'éviter les problèmes récurrents, vous aidant ainsi à prendre des décisions plus éclairées quant à l'affectation de votre budget de maintenance. [3][17].

3. Taux de rendement global (TRG)

Pourquoi cet indicateur clé de performance est important pour la maintenance prédictive

L'OEE combine trois facteurs essentiels : Disponibilité, Performanceet Qualité – pour mesurer l'efficacité du fonctionnement des équipements [6][15]. La disponibilité examine le temps de fonctionnement de votre équipement par rapport au temps de production prévu. La performance mesure si les machines fonctionnent à leur vitesse optimale, et la qualité suit le nombre d'unités produites sans défaut. Ensemble, ces indicateurs fournissent un aperçu en temps réel de la performance opérationnelle.

En matière de maintenance prédictive, l'OEE est un outil puissant. système d'alerte précoce. Une baisse de l'OEE peut indiquer que quelque chose commence à mal tourner, qu'il s'agisse d'une diminution du temps de fonctionnement, d'un ralentissement des opérations ou d'une augmentation des défauts, bien avant qu'une panne majeure ne se produise. Bien qu'il soit idéal d'atteindre un score OEE de classe mondiale de 85% ou plus, de nombreux fabricants oscillent entre 55% et 60%. [13][15]. Cet écart met en évidence les domaines sur lesquels les efforts de maintenance doivent se concentrer afin de combler l'écart de performance. À l'instar du MTBF et du MTTR, l'OEE fournit des informations exploitables qui permettent d'éviter des temps d'arrêt coûteux.

Comment cela affecte les coûts du cycle de vie des actifs

Un faible taux de rendement global (OEE) peut avoir un impact considérable sur vos résultats financiers. Les pannes imprévues d'équipement coûtent en moyenne $25 000 par heure. [13]. Les réparations d'urgence sont également coûteuses, pouvant coûter 3 à 10 fois plus cher que la maintenance planifiée, tandis que les pertes réactives peuvent être 5 à 20 fois plus élevées. [20].

" L'OEE est la référence absolue utilisée par les responsables de maintenance pour évaluer les performances des équipements en fonction de trois facteurs : leur disponibilité, leurs performances et leur qualité. " – Vector Solutions [20]

Le suivi du TRG aide à prendre des décisions plus éclairées quant à la réparation ou au remplacement d'un équipement. Par exemple, si les coûts de maintenance annuels dépassent 10% de la valeur de remplacement d'un actif, il peut être plus rentable de le remplacer. [13]. Un excellent exemple est Rimex, un fabricant de pneus et de jantes, qui a réduit les temps d'arrêt imprévus de 30% en surveillant les performances de ses actifs via sa plateforme CMMS. [10]. Les entreprises qui alignent la maintenance préventive sur les données OEE ont même déclaré des retours sur investissement pouvant atteindre 545%. [20].

Comment cela fonctionne avec des outils prédictifs tels que Oxand Simeo™

Moderne plateformes de maintenance prédictive Faites passer l'OEE au niveau supérieur en l'intégrant à des données de capteurs en temps réel, telles que la température, les vibrations et la pression. Cette combinaison peut réduire les temps d'arrêt des équipements jusqu'à 30%, améliorer l'efficacité de 20% et réduire les taux de défauts de 15%. [19].

Oxand Simeo™ est un outil remarquable dans ce domaine. Il utilise les tendances OEE ainsi qu'une base de données massive contenant plus de 30 000 lois de maintenance et plus de 10 000 modèles de vieillissement propriétaires. Au lieu de s'appuyer fortement sur des capteurs, Simeo™ utilise la modélisation probabiliste pour prédire le vieillissement des actifs. [11]. Lorsque les scores OEE tombent en dessous d'un certain seuil, la plateforme déclenche une analyse des causes profondes afin de déterminer si le problème provient des pratiques de maintenance, de l'état des équipements ou de facteurs opérationnels. [10]. Ces informations en temps réel permettent d'affiner les stratégies d'investissement basées sur le risque.

Comment cela facilite les décisions de planification fondées sur les risques

L'OEE joue un rôle clé dans la planification conforme à la norme ISO 55001 et basée sur les risques en indiquant précisément où se produisent les pertes de production. [15]. Ses trois composantes – disponibilité, performance et qualité – permettent de déterminer si le problème réside dans les temps d'arrêt, la réduction de la vitesse ou des problèmes de qualité. Par exemple, une faible disponibilité suggère que les temps d'arrêt doivent être réduits grâce à une meilleure maintenance préventive, tandis qu'une mauvaise performance peut indiquer des pertes de vitesse ou des arrêts mineurs fréquents. [15]. Ces informations permettent une allocation plus intelligente des budgets de maintenance et une meilleure planification globale afin de minimiser les risques et d'optimiser l'efficacité.

4. Pourcentage de maintenance planifiée (PMP)

Pourquoi cet indicateur clé de performance est important pour la maintenance prédictive

Le pourcentage de maintenance planifiée (PMP) mesure le temps consacré aux tâches planifiées par rapport aux réparations d'urgence. Il est calculé en divisant le nombre d'heures de maintenance planifiée par le nombre total d'heures de maintenance, puis en multipliant le résultat par 100. Idéalement, un PMP de 85% ou plus reflète une approche proactive qui permet d'éviter que les problèmes ne s'aggravent. À l'inverse, un PMP inférieur à 50% suggère un cycle réactif où les urgences prédominent. [17][21].

" Les indicateurs clés de performance avancés mènent aux résultats ; les indicateurs clés de performance retardés sont les résultats. Si vous gérez la maintenance sans indicateurs clés de performance avancés et retardés précis, vous êtes perdu. " – Ricky Smith, expert en résidence, UpKeep [21]

Comment cela affecte les coûts du cycle de vie des actifs

Les réparations d'urgence sont coûteuses : pensez aux heures supplémentaires, aux frais d'expédition urgents et aux solutions temporaires qui ne s'attaquent pas aux causes profondes du problème. [17]. Le passage à la maintenance préventive peut permettre de réduire les coûts de 12% à 18%. [21]. Parmi les exemples concrets, on peut citer Construction aztèque réduire les opérations de maintenance imprévues de 40%, Matériaux du Midwest réduction des heures supplémentaires de 80%, et le sanctuaire de False Cape économisant plus de $100 000 [11].

Comment cela fonctionne avec des outils prédictifs tels que Oxand Simeo™

Les plateformes prédictives telles qu'Oxand Simeo™ peuvent améliorer considérablement la PMP en convertissant les défaillances potentielles en tâches planifiées. Simeo™ se distingue par son utilisation d'une base de données massive comprenant plus de 30 000 lois de maintenance et 10 000 modèles de vieillissement propriétaires. Au lieu de se fier uniquement aux alertes des capteurs, elle utilise la modélisation probabiliste pour prédire quand les actifs auront besoin d'attention. [11]. En analysant l'utilisation des équipements et l'historique des performances, Simeo™ identifie les fenêtres de maintenance optimales, aidant ainsi les organisations à passer de stratégies réactives à des stratégies proactives. [22].

Associés à une planification automatisée et à des tableaux de bord en temps réel, ces outils éliminent les erreurs de saisie manuelle des données et garantissent un suivi PMP cohérent pour tous les actifs. Ce processus rationalisé favorise une prise de décision plus intelligente et basée sur les risques. [22].

Comment cela facilite les décisions de planification fondées sur les risques

Tout comme le MTBF (temps moyen entre deux pannes) et l'OEE (efficacité globale des équipements), le PMP fournit des alertes précoces qui permettent d'affiner les stratégies de maintenance. Il quantifie l'équilibre entre les efforts proactifs et réactifs, offrant des informations permettant d'améliorer la santé à long terme des actifs. Un PMP compris entre 80 et 90 % de maintenance planifiée et 10 à 20 % de maintenance non planifiée reflète un système bien optimisé. [16].

Pour les organisations qui souhaitent se conformer aux normes ISO 55001, le PMP est essentiel pour évaluer si les ressources sont utilisées à bon escient ou gaspillées dans des situations d'urgence. Le suivi du PMP parallèlement à d'autres indicateurs clés de performance tels que le MTBF et l'OEE permet de justifier les investissements en capital et les décisions de remplacement des actifs à l'aide de données plutôt que d'hypothèses. [22]. Cela s'avère particulièrement utile lorsqu'il s'agit de comparer les coûts d'entretien à la valeur de remplacement des actifs (RAV) afin de déterminer s'il est plus judicieux de réparer ou de remplacer un actif.

5. Conformité à la maintenance préventive

Pourquoi cet indicateur clé de performance est important pour la maintenance prédictive

La conformité à la maintenance préventive mesure la fréquence à laquelle les tâches de maintenance préventive (PM) planifiées sont effectuées dans les délais. En termes plus simples, elle permet de vérifier si la maintenance est effectuée au moment prévu. La norme de référence pour cet indicateur est 90% ou plus. [21]. Si ce seuil n'est pas atteint, cela signifie qu'il y a un problème : les travaux d'entretien nécessaires ne sont pas effectués, ce qui met les actifs en péril. [17].

Lorsque le niveau de conformité est élevé, cela sert de système d'alerte pour les problèmes potentiels. Cela permet d'éviter les pannes imprévues en garantissant que les tâches sont effectuées avant que les problèmes ne surviennent. À l'inverse, le non-respect des entretiens programmés entraîne souvent des urgences coûteuses et des pannes imprévues. [21]. Cette approche proactive est essentielle pour maîtriser les coûts et assurer le bon déroulement des opérations.

Comment cela affecte les coûts du cycle de vie des actifs

Les pannes imprévues d'équipement peuvent être extrêmement coûteuses, pouvant atteindre environ $25 000 par heure. [13]. La maintenance préventive, en revanche, peut permettre d'économiser entre 12 et 181 TP3T en traitant les problèmes à un stade précoce, avant que des problèmes mineurs ne se transforment en réparations majeures. [21][22].

" Les tâches de maintenance tardives vont à l'encontre de l'objectif de la maintenance préventive, car elles permettent aux équipements de se détériorer au-delà des délais d'intervention optimaux. " – Cryotos [22]

L'équilibre idéal pour les opérations de maintenance est de 80 à 90 % de tâches planifiées contre seulement 10 à 20 % de travaux non planifiés. [7]. Atteindre cet équilibre permet de maintenir les coûts globaux de maintenance à un niveau raisonnable et de prolonger la durée de vie des actifs, retardant ainsi le besoin de remplacements coûteux.

Comment cela fonctionne avec des outils prédictifs tels que Oxand Simeo™

Le suivi de la conformité jette les bases des outils de maintenance prédictive. Lorsque les tâches de routine telles que la lubrification, le nettoyage et les inspections sont effectuées dans les délais, les plateformes telles qu'Oxand Simeo™ peuvent se concentrer sur la détection des anomalies réelles au lieu de signaler les problèmes causés par la négligence. [8]. Ces données fiables améliorent la précision des prévisions.

Oxand Simeo™ utilise une vaste base de données contenant plus de 30 000 règles de maintenance et 10 000 modèles de vieillissement pour générer des recommandations exploitables. [22]. Lorsqu'il est intégré à un système de gestion de maintenance assistée par ordinateur (GMAO), il automatise les ordres de travail et fournit des tableaux de bord de conformité en temps réel, garantissant ainsi que les informations prédictives débouchent sur des actions de maintenance opportunes.

Comment cela facilite les décisions de planification fondées sur les risques

Les données de conformité jouent un rôle clé dans la prise de décisions plus intelligentes et basées sur les risques. Elles permettent de faire la distinction entre les actifs qui tombent en panne en raison d'un mauvais entretien et ceux qui arrivent simplement en fin de vie. [11][16]. Par exemple, si un actif respecte systématiquement la norme 100% mais tombe encore souvent en panne, il est probablement temps d'envisager son remplacement.

Les organisations qui s'appuient sur des indicateurs clés de performance basés sur les données, tels que le suivi de la conformité, ont trois fois plus de chances d'améliorer considérablement leur prise de décision. [8]. Associée à des indicateurs tels que le MTBF et le PMP, une conformité rigoureuse soutient les normes ISO 55001 en prouvant que les ressources sont utilisées à bon escient et ne sont pas gaspillées dans des réparations d'urgence. [22]. Cette approche garantit une allocation budgétaire plus intelligente et justifie les investissements dans la maintenance prédictive, renforçant ainsi l'importance d'une planification des actifs basée sur les risques.

6. Respect du calendrier d'entretien

Pourquoi cet indicateur clé de performance est important pour la maintenance prédictive

Le respect du calendrier de maintenance permet de suivre le pourcentage de tâches de maintenance planifiées réalisées dans les délais prévus. [22][21]. La formule est simple : (Ordres de travail terminés dans les délais ÷ Total des ordres de travail planifiés) × 100. Pour les organisations qui visent des performances de haut niveau, la référence est 90% ou supérieur [21].

Cet indicateur sert de indicateur avancé, aidant à prédire la probabilité de pannes imprévues et de temps d'arrêt des équipements [21]. Contrairement aux indicateurs qui se concentrent uniquement sur l'état des machines, le respect des calendriers met en lumière l'efficacité des processus de maintenance, ce qui permet d'identifier les goulots d'étranglement et les inefficacités. [3]. Les retards dans l'entretien peuvent accélérer l'usure des actifs, entraînant des coûts de réparation plus élevés. [22]. Tout comme le pourcentage de maintenance planifiée (PMP), cet indicateur clé de performance signale le moment où il est nécessaire d'ajuster les stratégies de maintenance.

Comment cela affecte les coûts du cycle de vie des actifs

Le retard dans l'entretien prévu peut entraîner une augmentation des dépenses. Prenez Construction aztèque, par exemple. En mai 2025, ils ont réussi à réduire les tâches de maintenance imprévues de 40% après avoir affiné leurs processus de planification et de suivi [11]. De même, Rite Aid a atteint un Taux de réalisation dans les délais 90% en adoptant des outils avancés de gestion de la maintenance [11].

Une autre réussite vient de Matériaux du Midwest, un centre de services sidérurgiques certifié ISO 9001:2015. En mettant en place un planning automatisé de maintenance préventive, ils ont réduit les heures supplémentaires de 80%, tout en minimisant les réparations d'urgence [11]. Ces exemples montrent comment le respect d'un programme de maintenance peut permettre à la fois de réaliser des économies et d'améliorer les performances des actifs.

Comment cela fonctionne avec des outils prédictifs tels que Oxand Simeo™

Cet indicateur clé de performance s'aligne parfaitement avec les outils de maintenance prédictive, renforçant ainsi une approche proactive. Les plateformes prédictives permettent d'identifier les défaillances potentielles avant qu'elles ne se produisent, réduisant ainsi les interventions réactives qui perturbent souvent les plannings. [17][12]. Des outils tels qu'Oxand Simeo™ s'appuient sur des données historiques et en temps réel pour affiner les plans de travail, les rendant ainsi plus réalisables et plus faciles à suivre. [17].

Oxand Simeo™ se distingue en utilisant plus de 30 000 règles de maintenance et 10 000 modèles de vieillissement pour hiérarchiser les tâches en fonction de l'état réel des actifs et des risques, plutôt que de dates calendaires arbitraires. [18][3]. Cela garantit que les efforts de conformité traitent en priorité les tâches les plus critiques. De plus, les tableaux de bord numériques fournissent des informations instantanées sur les taux d'exécution des ordres de travail et les écarts par rapport au calendrier, ce qui permet d'apporter rapidement des ajustements si nécessaire. [18][12].

" Un planning prévoyant 1 000 heures de travail devrait prendre 1 000 heures à réaliser. Un écart important (dans un sens ou dans l'autre) peut indiquer que vous utilisez des plans de travail inexacts. " – Prometheus Group [17].

Comment cela facilite les décisions de planification fondées sur les risques

Les données relatives au respect des calendriers jouent un rôle clé dans l'allocation plus intelligente des ressources, en aidant à identifier les actifs qui nécessitent une attention urgente et ceux qui peuvent attendre. Par exemple, si les taux de conformité sont élevés mais que les écarts en termes d'heures de travail sont importants, cela peut indiquer que les plans de travail sont inexacts ou masquent des problèmes de productivité. [17]. Un programme d'entretien bien équilibré maintient généralement un ratio de Maintenance planifiée 80-90% à maintenance non planifiée 10-20% [16].

" Les indicateurs clés de performance avancés mènent aux résultats ; les indicateurs clés de performance retardés sont les résultats. Si vous gérez la maintenance sans indicateurs clés de performance avancés et retardés précis, vous êtes perdu. " – Ricky Smith, expert résident chez UpKeep [21].

Associée à d'autres indicateurs tels que le MTBF (temps moyen entre deux pannes) et le PMP, la conformité au calendrier complète le cadre de données nécessaire à une planification efficace des actifs basée sur les risques. Elle soutient également les normes ISO 55001 en démontrant une utilisation efficace des ressources. La véritable clé réside dans la promotion d'une culture où les techniciens se sentent à l'aise pour expliquer pourquoi les tâches n'ont pas été accomplies à temps, que ce soit en raison de pièces manquantes, d'un manque de formation ou d'autres difficultés, plutôt que de simplement rechercher des chiffres KPI idéaux. [21][23].

7. Délai prévu avant défaillance (PTTF)

Pourquoi cet indicateur clé de performance est important pour la maintenance prédictive

Le PTTF prédit quand un actif est susceptible de tomber en panne en analysant son état actuel, son utilisation et ses données historiques. Contrairement au MTBF, qui se concentre sur les performances passées, le PTTF se projette dans l'avenir pour identifier les risques potentiels. [3]. Cette vision prospective permet d'intervenir en temps opportun, ce qui contribue à prolonger la durée de vie des équipements et à réduire les réparations d'urgence coûteuses. [3].

En utilisant le PTTF, les organisations peuvent planifier la maintenance au moment opportun. Cela permet non seulement de maximiser la durée de vie des équipements, mais aussi d'éviter les perturbations dans les opérations. [12]. Les entreprises qui adoptent des stratégies de maintenance prédictive axées sur le PTTF obtiennent souvent des résultats impressionnants, avec un retour sur investissement moyen de 8 fois. [3].

Comment cela affecte les coûts du cycle de vie des actifs

Le PTTF a un impact direct sur les coûts du cycle de vie en permettant de prendre des décisions plus éclairées quant à la réparation ou au remplacement d'un actif. Connaître la durée de vie utile restante permet aux organisations de comparer les coûts des réparations futures au prix d'un remplacement. [16]. Cette approche fondée sur les données garantit une stratégie équilibrée entre les dépenses de réparation et les investissements de remplacement.

Prenons l'exemple de Rimex, un fabricant de pneus et de jantes. En utilisant des outils prédictifs pour anticiper les fenêtres de défaillance, ils ont réduit les temps d'arrêt des équipements de 30%. [11]. De même, l'association des copropriétaires du Sanctuary at False Cape a économisé plus de 1 000 000 $ en frais d'entretien après avoir adopté des outils de maintenance prédictive. [11].

Comment cela fonctionne avec des outils prédictifs tels que Oxand Simeo™

Des plateformes telles qu'Oxand Simeo™ améliorent la précision du PTTF en utilisant une vaste base de données comprenant plus de 10 000 modèles de vieillissement et 30 000 lois de maintenance, développée grâce à deux décennies d'expérience dans le domaine des projets. Plutôt que de s'appuyer entièrement sur les données des capteurs IoT, Oxand Simeo™ utilise la modélisation probabiliste pour simuler le vieillissement et la défaillance des composants tout au long de leur cycle de vie. [3]. Cela permet de prédire les fenêtres de défaillance même dans les scénarios où les données des capteurs sont limitées.

Les tableaux de bord automatisés de la plateforme offrent une vue claire des indicateurs PTTF critiques ainsi que d'autres indicateurs clés de performance, permettant ainsi aux équipes de prendre des décisions proactives plutôt que de réagir aux urgences. [22][8]. Lorsque le PTTF signale une défaillance imminente, le système peut générer automatiquement des ordres de travail et hiérarchiser les calendriers de maintenance afin de se concentrer sur les actifs les plus urgents. [22]. Cette intégration renforce globalement gestion des actifs Les stratégies et les organisations qui utilisent ces outils basés sur les données ont trois fois plus de chances d'améliorer considérablement leurs processus décisionnels. [8].

Comment cela facilite les décisions de planification fondées sur les risques

Le PTTF joue également un rôle clé dans la planification stratégique, en particulier pour les décisions d'investissement basées sur les risques. En combinant les informations fournies par le PTTF avec des indicateurs financiers tels que la valeur de remplacement des actifs (RAV), les gestionnaires d'actifs peuvent étayer leurs demandes d'investissement avec des données solides plutôt que de se fier à leur intuition. [22][8]. Cela est particulièrement crucial pour les infrastructures vieillissantes, où les budgets serrés exigent une hiérarchisation minutieuse des priorités.

Pour tirer le meilleur parti du PTTF, il est important de l'associer à des indicateurs de processus tels que le temps moyen de résolution. Par exemple, si un actif affiche systématiquement un temps moyen entre pannes faible, une analyse des causes profondes peut aider à déterminer si l'équipe s'attaque aux problèmes sous-jacents ou se contente de traiter les symptômes. [12][11]. En intégrant le PTTF à d'autres indicateurs clés de performance, les organisations peuvent créer un cadre complet pour la planification des actifs basée sur les risques. Cette approche favorise non seulement la conformité à la norme ISO 55001, mais contribue également à maintenir le ratio de maintenance planifiée de 80-90% qui définit les opérations de premier ordre. [16].

sbb-itb-5be7949

8. Carnet de commandes en attente

Pourquoi cet indicateur clé de performance est important pour la maintenance prédictive

Le carnet de commandes suit le montant total des travaux de maintenance planifiés qui n'ont pas encore été réalisés, par rapport aux heures de travail disponibles. [11]. Cet indicateur est clé pour la maintenance prédictive car si votre équipe est débordée, les alertes prédictives perdent leur efficacité. [16][3]. L'accumulation des retards constitue un signe avant-coureur de défaillances potentielles des actifs, de temps d'arrêt prolongés et de retards de production. [11].

" Un arriéré croissant ou constamment important peut indiquer que vos opérations de maintenance ne répondent pas suffisamment aux besoins de votre organisation. " – Limble CMMS [11]

Un retard croissant met en évidence des inefficacités et un éventuel manque de personnel. Il peut également perturber le respect des délais. [11]. En surveillant l'ancienneté et l'importance des ordres de travail en attente, vous pouvez distinguer les véritables urgences des tâches moins prioritaires, ce qui vous permet de vous concentrer sur les alertes prédictives urgentes. [17]. Cette approche proactive permet de gérer les coûts et d'allouer efficacement les ressources.

Comment cela affecte les coûts du cycle de vie des actifs

D'un point de vue financier, un carnet de commandes bien rempli n'est pas seulement synonyme d'inefficacité, il augmente également les coûts. Il crée un cercle vicieux où les réparations d'urgence s'accumulent, retardant encore davantage les travaux prévus et entraînant un ralentissement de la production. [11][21]. Les tâches ignorées se transforment souvent en " maintenance différée ", ce qui entraîne des pannes plus fréquentes et frais de réparation plus élevés tout au long du cycle de vie de l'actif [11][21]. D'un autre côté, l'absence de retard peut indiquer un sureffectif ou une mauvaise utilisation de la main-d'œuvre. [21]. L'équilibre idéal est généralement environ six semaines de travail par technicien [21].

Par exemple, MidWest Materials, un centre de services sidérurgiques certifié ISO 9001:2015, a réduit ses besoins en heures supplémentaires de 80% en adoptant un programme de maintenance préventive automatisé, qui a permis de réduire leur retard [11]. De même, Aztec Construction a réussi à réduire sa charge de travail de maintenance imprévue de 40% en améliorant son pourcentage de maintenance planifiée et en utilisant des outils numériques pour rationaliser la gestion des bons de travail [11].

Comment cela fonctionne avec des outils prédictifs tels que Oxand Simeo™

Des plateformes telles qu'Oxand Simeo™ utilisent les données relatives aux retards accumulés pour hiérarchiser et organiser efficacement les tâches de maintenance. Ces outils aident les responsables à se concentrer sur les tâches en retard les plus critiques en exploitant des indicateurs tels que le pourcentage critique de maintenance planifiée (SMCP). [18]. Des tableaux de bord automatisés mettent en évidence les écarts de performance et séparent les notifications d'urgence des tâches courantes en attente. [18][17]. Cela permet de garantir que les tâches urgentes liées à la sécurité sont traitées, tandis que les tâches moins critiques sont reportées de manière appropriée.

Les organisations qui s'appuient sur des stratégies fondées sur les données sont trois fois plus susceptible d'améliorer la prise de décision [8]. En surveillant l'âge moyen des ordres de travail critiques en cours, les responsables peuvent identifier les retards croissants qui signalent des problèmes opérationnels plus profonds. [17]. La croissance persistante des retards incite souvent à mener une analyse des causes profondes afin de déterminer si le problème provient d'un manque de personnel, d'un manque de formation ou du vieillissement des actifs. [11].

Comment cela facilite les décisions de planification fondées sur les risques

Les données relatives au retard accumulé sont essentielles à la planification stratégique, car elles indiquent si vos opérations de maintenance peuvent soutenir une approche proactive. Un programme de maintenance qui fonctionne bien vise généralement un ratio de Maintenance planifiée 80-90% à maintenance non planifiée 10-20% [16]. Si le retard accumulé dépasse six semaines par technicien, c'est le signe qu'il faut réévaluer l'allocation des ressources et les méthodes de hiérarchisation des priorités. [21].

Un système de contrôle peut valider les ordres de travail urgents, empêchant ainsi les tâches non critiques d'alourdir inutilement le retard accumulé. [17]. Cette approche rigoureuse garantit que les alertes de maintenance prédictive reçoivent l'attention qu'elles méritent, plutôt que d'être éclipsées par les tâches routinières. L'intégration des informations sur les retards avec les indicateurs clés de performance prédictifs permet de créer une stratégie de maintenance équilibrée et consciente des risques pour l'ensemble de vos actifs.

9. Coût d'entretien en pourcentage de la valeur de remplacement des actifs (RAV)

Pourquoi cet indicateur clé de performance est important pour la maintenance prédictive

Cet indicateur compare les dépenses annuelles de maintenance au coût de remplacement d'un actif, offrant ainsi un repère financier clair. [22]. La formule est simple : (Coût annuel d'entretien ÷ RAV) × 100 [22]. Idéalement, ce pourcentage devrait se situer autour de 1% pour les systèmes les plus performants. [21]. Si elle augmente de manière significative, en particulier au-delà de 10%, cela indique soit un vieillissement des actifs, soit une approche de maintenance inefficace. [22][24]. Cet indicateur clé de performance est particulièrement utile pour orienter les décisions concernant la réparation ou le remplacement d'un actif.

Comment cela affecte les coûts du cycle de vie des actifs

Un pourcentage RAV élevé indique souvent une dépendance excessive à la maintenance réactive, qui est associée à 3,3 fois plus de temps d'arrêt et 16 fois plus de défauts par rapport aux stratégies proactives. [9]. Les réparations d'urgence pèsent davantage sur les budgets, rendant l'entretien des actifs de plus en plus coûteux.

" Chaque fois que vous envisagez d'investir davantage de temps et d'argent dans un actif qui se détériore, il est important d'envisager plutôt le coût d'un remplacement. "

– Sarah Laubach, spécialiste du contenu, FMX [16]

Des exemples concrets soulignent la valeur de cet indicateur clé de performance. Par exemple, les copropriétés Sanctuary at False Cape ont adopté des outils de maintenance préventive avancés, ce qui leur a permis de réduire leurs coûts de maintenance de plus de $100 000 et d'améliorer leur pourcentage RAV. [11]. De même, Ahlstrom a réduit de 90% le temps moyen de réparation, qui est passé de 580 heures par mois à seulement 60 heures. Ce changement a considérablement réduit les frais de maintenance liés à la main-d'œuvre. [9].

Comment cela fonctionne avec des outils prédictifs tels que Oxand Simeo™

Des plateformes telles qu'Oxand Simeo™ fournissent une analyse plus approfondie des pourcentages RAV en suivant les coûts et les données historiques de l'ensemble des portefeuilles. Ces outils intègrent les données issues de plus de 30 000 lois sur la maintenance et 10 000 modèles de vieillissement propriétaires afin de prédire les besoins futurs en matière de maintenance en fonction de facteurs tels que l'âge des équipements, leur utilisation et leur historique de pannes. [22]. Cette prévoyance permet d'identifier rapidement les tendances en matière de coûts, évitant ainsi les remplacements d'urgence de dernière minute.

De plus, le système signale les actifs qui approchent le seuil critique de 101 TP3T RAV. Ces données sont précieuses lorsqu'il s'agit de convaincre la direction de réaliser des investissements de remplacement d'actifs. [22][24]. En passant d'une planification réactive à une planification stratégique, les organisations peuvent mieux répartir leurs ressources et éviter les surprises coûteuses.

Comment cela facilite les décisions de planification fondées sur les risques

Une augmentation du pourcentage RAV ne pèse pas seulement sur les budgets, elle augmente également le risque de défaillances catastrophiques des actifs. [17][18]. Les programmes de maintenance efficaces visent à réaliser 80 à 90 % des travaux planifiés contre seulement 10 à 20 % de réparations non planifiées. [16]. Si votre pourcentage RAV est élevé, cela signifie que les ressources sont épuisées par des opérations de maintenance imprévues et réactives.

Pour prendre des décisions plus éclairées en matière de réparation ou de remplacement, utilisez le calcul suivant : divisez le coût d'un nouvel actif par sa durée de vie prévue, puis ajoutez le coût annuel prévu pour la maintenance. [16]. Par exemple, si l'entretien d'un ancien appareil coûte $200 par an, mais que son remplacement pour $1 000 n'entraînerait que $100 de frais d'entretien annuels sur 15 ans (environ $166,67 par an), le remplacement est le choix le plus économique. [16]. Ce type d'analyse garantit que vos investissements concilient rentabilité et réduction des risques, ce qui permet de maintenir votre portefeuille en bonne santé et durable.

10. Taux d'utilisation des actifs

Pourquoi cet indicateur clé de performance est important pour la maintenance prédictive

Le taux d'utilisation des actifs indique l'efficacité avec laquelle votre équipement fonctionne par rapport à son potentiel maximal. La formule est simple : (Production réelle ÷ Production potentielle) × 100 [11]. Cet indicateur permet de déterminer rapidement si les actifs critiques sont sous-performants en raison d'inefficacités ou s'ils approchent de la fin de leur durée de vie. [11]. Un taux d'utilisation élevé indique que l'équipement fonctionne à pleine capacité. [11]. Les outils de maintenance prédictive jouent ici un rôle clé, car ils permettent d'identifier les défaillances potentielles avant qu'elles ne se produisent, ce qui réduit au minimum les temps d'arrêt et améliore l'efficacité opérationnelle. [22]. Cela a, à son tour, un impact direct sur la réduction des coûts liés au cycle de vie des actifs.

Comment cela affecte les coûts du cycle de vie des actifs

De faibles taux d'utilisation peuvent nuire à votre retour sur investissement (ROI) et indiquer que vos actifs ne produisent pas les résultats escomptés. Les pannes imprévues d'équipement sont particulièrement coûteuses, avec un temps d'arrêt moyen de $25 000 par heure. [13]. Ces pannes d'urgence perturbent non seulement les opérations, mais font également baisser les taux d'utilisation, ce qui augmente encore les coûts. Les installations les plus performantes visent un taux de rendement global (TRG) de 85% ou plus, mais de nombreuses opérations n'atteignent que 60 à 65%. [22]. Par exemple, en mai 2025, MidWest Materials, un centre de services sidérurgiques certifié ISO 9001:2015, a réduit ses heures supplémentaires de 80% grâce à la maintenance préventive automatisée. Cette amélioration a renforcé à la fois la fiabilité et l'utilisation des actifs. [11].

Comment cela fonctionne avec des outils prédictifs tels que Oxand Simeo™

Les plateformes prédictives telles que Oxand Simeo™ Améliorez le suivi de l'utilisation en offrant des informations en temps réel sur les goulots d'étranglement et les performances insuffisantes. [22]. Ces systèmes automatisent la collecte des données et garantissent la cohérence des calculs dans l'ensemble de votre portefeuille. [22]. En exploitant les données issues de plus de 30 000 lois de maintenance et 10 000 modèles de vieillissement propriétaires, Oxand Simeo™ prédit les pannes d'équipement et planifie la maintenance aux moments les plus stratégiques, maximisant ainsi le temps de fonctionnement et l'utilisation. [22]. Lorsque les taux d'utilisation tombent en dessous des niveaux cibles, la plateforme déclenche des alertes pour une analyse des causes profondes afin de déterminer si le problème provient d'inefficacités, d'erreurs opérationnelles ou de l'usure des équipements. [10][13]. Il suit également les tendances en matière de baisse d'utilisation et d'augmentation des coûts de maintenance, en signalant les actifs qui pourraient approcher la fin de leur durée de vie utile. [10].

Comment cela facilite les décisions de planification fondées sur les risques

Le taux d'utilisation des actifs est un indicateur précieux pour décider s'il faut réparer ou remplacer un équipement. Une baisse constante du taux d'utilisation associée à une augmentation des coûts de maintenance indique souvent que la poursuite des réparations n'est plus rentable. [7][13]. Règle empirique courante : si les coûts d'entretien annuels dépassent 10% de la valeur de remplacement d'un actif, le remplacement de l'équipement peut s'avérer être le choix financier le plus judicieux. [13]. En suivant l'utilisation parallèlement à des indicateurs tels que le coût de maintenance en pourcentage de la valeur de remplacement des actifs (RAV), vous pouvez prendre des décisions d'investissement plus éclairées. Associez cet indicateur clé de performance à d'autres, tels que le MTBF (temps moyen entre deux pannes) et l'OEE, pour obtenir une vue d'ensemble de la fiabilité des équipements. [8]. Concentrez-vous sur les actifs critiques dont la défaillance aurait le plus grand impact. [21]. En combinant les données d'utilisation avec d'autres indicateurs de performance clés, les gestionnaires d'actifs peuvent prendre des décisions plus éclairées, fondées sur les risques, qui améliorent la performance du portefeuille.

" Si vous ne pouvez pas le mesurer, vous ne pouvez pas le gérer. " [13].

Quels sont les indicateurs clés de performance pour les objectifs PdM ?

Utiliser les indicateurs clés de performance pour une meilleure planification

Lorsque vous combinez les informations fournies par différents indicateurs clés de performance (KPI), vous obtenez une image plus complète des performances de vos actifs. Si les KPI individuels fournissent des instantanés, leur intégration révèle l'état général de vos actifs. Par exemple, associer des mesures historiques telles que le MTBF (temps moyen entre deux pannes) et le MTTR (temps moyen de réparation) à des mesures de processus telles que le temps moyen de résolution offre une vision équilibrée. Cette approche évalue à la fois l'état de vos actifs et l'efficacité de vos processus de maintenance, ce qui vous aide à maximiser votre retour sur investissement.

" Combiner les indicateurs clés de performance (KPI) de maintenance qui reflètent l'état des machines avec ceux qui surveillent l'état de votre processus de maintenance est la clé pour obtenir un retour sur investissement rapide et optimal. " – AssetWatch [3]

Cette perspective globale est encore améliorée par l'utilisation de tableaux de bord numériques pour une prise de décision plus intelligente et basée sur les risques. Des outils tels que Oxand Simeo™ Consolidez les données dispersées dans votre portefeuille en une vue unifiée. Cela permet d'identifier rapidement les écarts de performance et de hiérarchiser plus clairement les investissements. La plateforme utilise une base de données de maintenance exhaustive pour simuler la dégradation des actifs dans différents scénarios. Ces simulations vous permettent de comparer les résultats obtenus en prolongeant la durée de vie d'un actif grâce à la maintenance par rapport à son remplacement, tout en tenant compte de facteurs tels que le risque, l'efficacité énergétique et les objectifs de réduction des émissions de carbone. En intégrant ces variables, vous pouvez protéger à la fois la performance des actifs et la valeur des investissements.

Les solutions logicielles intégrées permettent souvent de réaliser d'importantes économies, réduisant les budgets de maintenance de 10 à 20 %, certains clients parvenant même à réduire leurs coûts totaux de possession de 30 %. [1][2][5]. Beaucoup constatent des résultats mesurables en seulement 6 à 12 semaines. [1][2]. Les tableaux de bord simplifient également les données complexes, ce qui facilite leur compréhension et leur utilisation par les parties prenantes non techniques. Cette clarté renforce la justification des budgets et facilite la prise de décisions stratégiques. [4]. En communiquant efficacement ces informations, les décideurs peuvent aligner en toute confiance les dépenses de maintenance sur des objectifs stratégiques plus larges. L'utilisation d'une analyse intégrée des indicateurs clés de performance (KPI) est essentielle pour planification des investissements en actifs fondée sur le risque, garantissant une approche proactive et axée sur les données en matière de gestion des actifs.

Conclusion

Surveiller les indicateurs clés de performance (KPI) de la maintenance prédictive peut complètement changer la façon dont les actifs sont gérés. Au lieu de réagir aux problèmes lorsqu'ils surviennent, les organisations peuvent adopter une approche plus stratégique, fondée sur les données. Cela permet non seulement de réduire les coûts, mais aussi de prolonger la durée de vie des équipements et d'améliorer les performances globales. Les entreprises qui adoptent des outils de gestion prédictive des actifs peuvent constater une diminution notable de leur coût total de possession. [1][2].

La véritable valeur réside dans la manière dont ces indicateurs clés de performance fonctionnent ensemble. Par exemple, le suivi d'indicateurs tels que le MTBF parallèlement au PTTF, ou la combinaison de l'OEE avec les coûts de maintenance en pourcentage du RAV, permet d'obtenir une image plus claire. Ces informations aident les entreprises à faire des choix d'investissement plus judicieux, à hiérarchiser les dépenses d'investissement et d'exploitation, et même à s'aligner sur des objectifs de durabilité tels que la réduction des émissions de CO₂. [1].

En intégrant l'analyse des données, les modèles de vieillissement et la prévision des risques, la gestion prédictive des actifs garantit que la maintenance est planifiée au bon moment, évitant ainsi les interventions inutiles.

" La gestion prédictive des actifs utilise l'analyse des données, les modèles de vieillissement et la prévision des risques pour déterminer quand les interventions doivent être planifiées. Elle permet de prendre de meilleures décisions d'investissement, de prolonger la durée de vie des actifs, de réduire les coûts du cycle de vie et de créer des plans d'investissement plus fiables et axés sur le retour sur investissement. " – Oxand [1]

Des outils tels qu'Oxand Simeo™ regroupent tous ces indicateurs clés de performance dans des tableaux de bord intuitifs. Ces tableaux de bord transforment des ensembles de données complexes en stratégies d'investissement exploitables, en utilisant des données historiques pour simuler la façon dont les actifs pourraient se dégrader dans différentes conditions. [5].

Comme souligné tout au long de cet article, commencez par surveiller ces 10 indicateurs clés de performance pour vos actifs principaux. Les données permettent non seulement d'étayer les décisions d'investissement, mais aussi de minimiser les temps d'arrêt imprévus et de favoriser la santé à long terme des actifs. Avec les bons outils et les bons indicateurs en place, vous créerez des actifs qui sont non seulement efficaces aujourd'hui, mais aussi durables pour les générations à venir.

FAQ

Comment les indicateurs clés de performance (KPI) de la maintenance prédictive contribuent-ils à améliorer la fiabilité des actifs ?

Les indicateurs clés de performance (KPI) de maintenance prédictive sont essentiels pour assurer le bon fonctionnement des actifs en offrant alertes précoces sur les problèmes potentiels. Ces indicateurs vous aident à résoudre les problèmes avant qu'ils ne s'aggravent, ce qui vous permet d'agir en temps opportun et actions ciblées qui réduisent les temps d'arrêt imprévus.

Le suivi de ces indicateurs clés de performance permet aux gestionnaires d'actifs d'améliorer les performances, de maintenir une disponibilité constante et de prolonger la durée de vie des équipements clés. Cette stratégie avant-gardiste réduit non seulement les interruptions, mais améliore également la planification et la gestion des ressources, garantissant ainsi un fonctionnement plus fiable et plus efficace.

Comment Oxand Simeo™ facilite-t-il la maintenance prédictive ?

Oxand Simeo™ est une solution de pointe conçue pour aider les gestionnaires d'actifs à anticiper les besoins de maintenance en prédisant quand les équipements ou les infrastructures risquent de tomber en panne. En exploitant des décennies de données sur le cycle de vie et en effectuant des simulations avancées, Simeo™ permet de planifier les réparations et les remplacements de manière proactive. Cette approche permet non seulement d'éviter les pannes imprévues, mais aussi de prolonger la durée de vie des actifs.

Ce qui distingue Simeo™, c'est sa capacité à traiter des milliers de réglementations et d'indicateurs de performance afin de générer des plans de maintenance alignés sur des objectifs spécifiques, qu'ils soient axés sur les coûts, les risques ou la durabilité. Les résultats parlent d'eux-mêmes : 10 à 20 % d'économies sur les coûts de maintenance, jusqu'à 70% de pannes en moinset 20-40% Durée de vie plus longue des actifs. De plus, cela contribue à l'efficacité énergétique et soutient efforts en matière de développement durable, ce qui en fait un outil complet pour la gestion moderne des actifs.

Pourquoi est-il important de suivre les coûts de maintenance en pourcentage de la valeur de remplacement des actifs ?

Suivi Coût d'entretien en pourcentage de la valeur de remplacement des actifs (RAV) est un moyen intelligent d'évaluer si vous dépensez judicieusement pour vos actifs. Lorsque les coûts d'entretien commencent à approcher, voire à dépasser, la valeur de remplacement de l'actif, c'est un signe clair qu'il faut peser les avantages à long terme de la réparation par rapport au remplacement.

Cet indicateur joue un rôle clé dans l'optimisation de la budgétisation et de la planification des ressources. Il aide les gestionnaires d'actifs à éviter les dépenses excessives liées à des équipements obsolètes ou peu performants. En surveillant cet indicateur clé de performance, vous garantissez votre retour sur investissement (ROI) et vous vous assurez de suivre une stratégie de maintenance pratique et efficace.

Articles de blog connexes

- Maintenance prédictive ou réactive : guide d'analyse des coûts

- La maintenance prédictive pour la gestion des actifs (infrastructures et immobilier) est essentielle – consultez le site Web :https://theiam.org

- Maintenance prédictive et retour sur investissement

- Comment calculer le retour sur investissement réel de la maintenance prédictive (et l'intégrer à votre plan d'investissement)