La gestion d'une infrastructure sans système de données unifié est coûteuse et inefficace. Les données clés se trouvent souvent dans des systèmes déconnectés, ce qui entraîne des coûts plus élevés, des temps d'arrêt non planifiés et de mauvaises décisions d'investissement. Mais l'intégration des données historiques et en temps réel peut transformer les stratégies de maintenance et de planification. Voici comment :

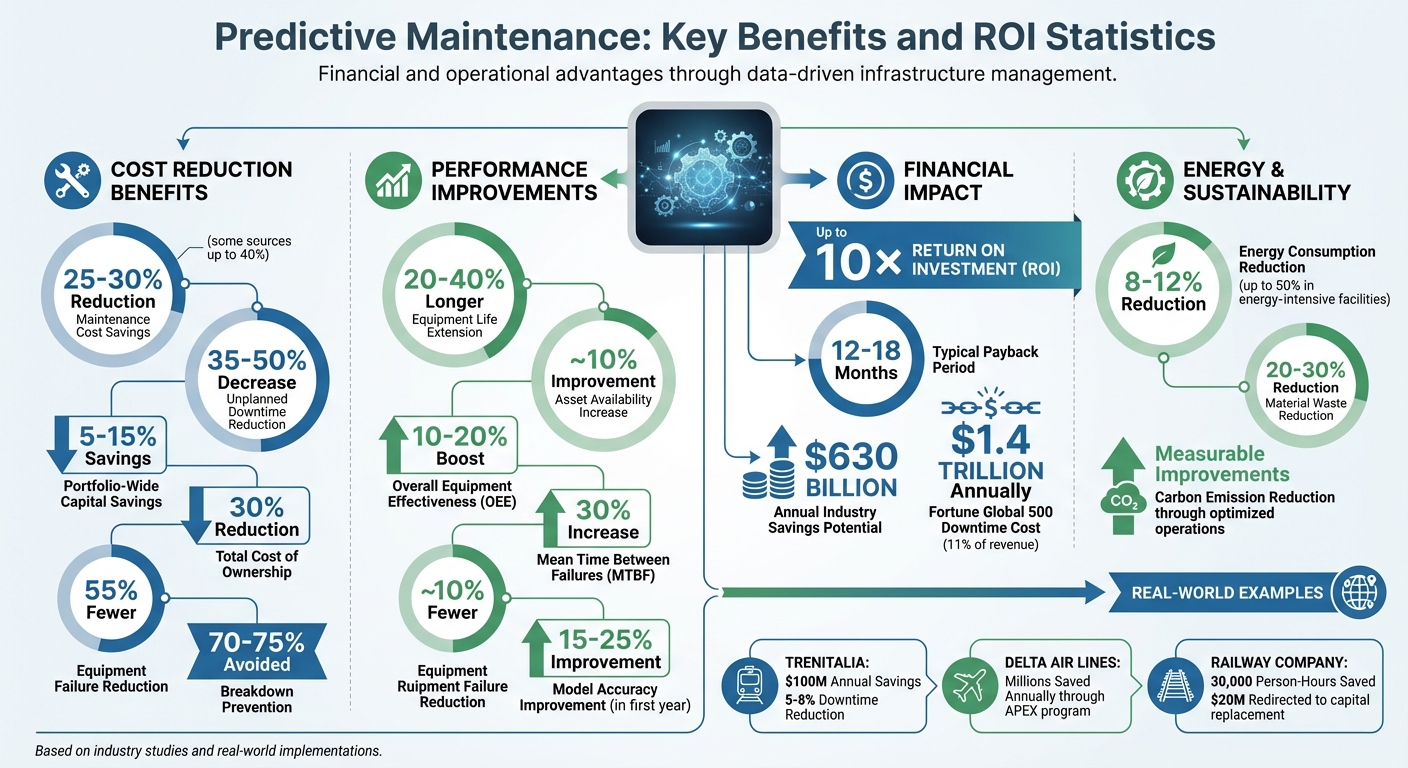

- La maintenance prédictive permet d'économiser de l'argent : Il réduit les temps d'arrêt non planifiés de 50% et les coûts de maintenance de 25%-30%.

- Les décisions fondées sur des données améliorent les investissements : Les données en temps réel et les modèles prédictifs permettent une allocation plus intelligente du capital, ce qui permet d'économiser 5%-15% sur l'ensemble des portefeuilles.

- Les études de cas prouvent les résultats : Exemples Delta Air Lines et Trenitalia montrent que les systèmes prédictifs permettent d'économiser des millions par an.

Cet article explique les étapes à suivre pour mettre en place un système de données solide, notamment l'intégration des données, l'utilisation de l'IA pour les prédictions et l'alignement de la maintenance sur les objectifs d'investissement. Ces stratégies ne sont pas seulement rentables - elles améliorent également la performance et la fiabilité des actifs.

Le retour sur investissement de la maintenance prédictive : Réduction des coûts et amélioration des performances

Construire une infrastructure de données pour des opérations prédictives

Éléments essentiels d'une base de données sur la maintenance prédictive

La création d'un système de maintenance prédictive efficace repose sur trois couches essentielles : un historique consolidé des actifs, l'intégration des données opérationnelles en temps réel et des normes de données universelles. Si ces éléments ne fonctionnent pas ensemble, même les outils d'analyse les plus avancés ne parviendront pas à fournir des informations précises. Le fait de sauter ces étapes fondamentales se traduit souvent par des systèmes coûteux qui ne peuvent pas répondre aux questions fondamentales concernant le moment de réparer ou de remplacer les actifs critiques.

Établir un état des lieux du patrimoine à partir de données historiques

Tout modèle prédictif a besoin d'un point de départ clair : une image détaillée des actifs que vous possédez, où ils se trouvent et comment ils se sont comportés au fil du temps. Pour ce faire, il faut consolider les dossiers tels que les inventaires des actifs, les données historiques sur les performances, les journaux de maintenance et les facteurs externes tels que les conditions environnementales [1][2]. La précision des prévisions dépend fortement de l'existence d'un registre complet des activités d'entretien passées, des dépenses récurrentes, des ordres de travail, des besoins en main-d'œuvre et des détails de la garantie [2][1]. Les points de données clés doivent également inclure l'âge du bien, sa valeur actuelle et les détails des composants spécifiques [2].

Pour les actifs exposés à des conditions externes, des données supplémentaires telles que les modèles météorologiques historiques, l'activité sismique et les évaluations de la criticité peuvent aider à identifier les facteurs de stress externes qui accélèrent l'usure. [1]. L'établissement de cette base de référence représente un investissement - les évaluations pour une installation de 500 000 pieds carrés varient généralement entre $35 000 et $300 000. [2].

Le Conseil national de la recherche souligne l'importance d'une approche "fondée sur la connaissance", dans laquelle les décisions relatives aux inspections et aux calendriers sont motivées par des informations quantifiables plutôt que par des délais arbitraires. [2]. En outre, le principe "pas de données avant l'heure" garantit que la collecte de données se concentre uniquement sur les informations directement liées à la prise de décision, ce qui permet d'éviter les coûts inutiles [2].

Une fois cette base historique en place, l'étape suivante consiste à intégrer des données opérationnelles en temps réel pour prédire les performances futures.

Collecte et intégration de données en temps réel

Alors que les données historiques permettent de jeter un regard sur le passé, les données en temps réel révèlent la direction que prennent les choses. Les systèmes modernes de maintenance prédictive s'appuient sur des flux continus de télémétrie opérationnelle - tels que les vibrations, la température, les niveaux de fluides et la consommation d'énergie - pour définir le comportement normal et former des modèles de détection des anomalies [6]. Le véritable défi ne réside pas dans la collecte de ces données, mais dans leur intégration dans différents systèmes sans créer de nouveaux silos.

Les architectures hybrides offrent une solution efficace. En combinant des passerelles d'informatique périphérique pour la détection immédiate des anomalies avec des plateformes en nuage pour une analyse plus approfondie, les entreprises peuvent traiter les données localement tout en tirant parti de l'apprentissage automatique pour obtenir des informations à long terme [7][8]. Cette approche fonctionne avec des équipements de plusieurs fabricants sans nécessiter de remplacement du matériel. [7]. Avec des capteurs IoT dont le prix se situe entre $0,10 et $0,80 par unité, une large instrumentation des actifs est désormais plus réalisable que jamais [7].

L'intégration basée sur l'API garantit que les informations prédictives s'intègrent de manière transparente dans les systèmes existants tels que les systèmes de gestion de la maintenance assistée par ordinateur (CMMS), les progiciels de gestion intégrés (ERP) et les systèmes d'exécution de la fabrication (MES). [7][8]. Par exemple, lorsqu'une anomalie est détectée, elle peut automatiquement déclencher un ordre de travail dans le système de maintenance actuel de l'organisation. Des environnements différents peuvent nécessiter diverses solutions de connectivité, y compris des protocoles câblés comme Modbus et des options sans fil comme LoRaWAN ou WiFi [7].

Des entreprises comme Delta Air Lines illustrent la valeur de cette intégration. Leur programme APEX, alimenté par une maintenance prédictive pilotée par l'IA, leur a permis d'économiser des millions par an et a remporté le prix de l'innovation 2024 d'Aviation Week [7]. De même, EasyJet a évité 35 annulations techniques en un seul mois grâce à l'exploitation de données prédictives [7].

Pour garantir le succès, il est essentiel de maintenir une qualité élevée des données. Commencer par des projets pilotes sur des systèmes critiques - comme la manutention des bagages ou les équipements de chauffage, de ventilation et de climatisation - permet de démontrer le retour sur investissement avant de passer à l'échelle supérieure. [7]. De nombreuses organisations constatent un retour sur investissement dans les 12 à 18 mois suivant la mise en œuvre. [7][8].

Cohérence et normalisation des données

La dernière couche, la normalisation, assure une communication transparente entre les systèmes. En l'absence de protocoles cohérents, de normes de classification et de registres d'actifs centralisés, il est pratiquement impossible d'étendre la maintenance prédictive au-delà des projets pilotes. Comme l'indique le Conseil national de la recherche, "chaque système et chaque donnée devrait être directement lié à la prise de décision à un certain niveau" [2].

La normalisation commence par la collecte uniforme de données dans l'ensemble de l'organisation, ce qui permet d'effectuer des analyses comparatives et de développer des mesures de performance. [2]. Les protocoles ouverts pour les systèmes tels que les systèmes d'automatisation des bâtiments (BAS) permettent aux appareils de différents fournisseurs de communiquer efficacement [2]. L'utilisation de plates-formes agnostiques en matière d'équipement permet également d'éviter le verrouillage des fournisseurs tout en garantissant une intégration harmonieuse des données avec les systèmes de GMAO et d'ERP existants. [7].

Le nettoyage et la validation des données sont tout aussi importants. Les flux de travail automatisés peuvent filtrer le bruit, traiter les valeurs manquantes et valider les relevés des capteurs avant de les introduire dans les modèles prédictifs [8]. Les lignes de base dynamiques, qui s'adaptent aux conditions de fonctionnement réelles grâce à l'apprentissage automatique, sont plus performantes que les références statiques des fabricants. [8]. Avec des données propres et normalisées, les algorithmes avancés de détection des anomalies peuvent atteindre une précision de 92% à 98% en identifiant les défaillances potentielles 30 à 90 jours à l'avance. [7].

Les avantages d'une telle démarche sont indéniables. La maintenance prédictive peut réduire les coûts de maintenance de 20% à 30% et prolonger la durée de vie des équipements de 20% à 40%. [8]. Les systèmes pilotés par l'IA augmentent encore la disponibilité des équipements de 15% à 25% et réduisent la maintenance non planifiée de 35% à 50% [7]. Pour atteindre ces résultats, il faut traiter les données comme un actif essentiel tout au long de leur cycle de vie [1].

Comme l'a noté le Académies nationales des sciences, de l'ingénierie et de la médecine:

"Une gestion efficace des actifs de transport (TAM) dépend de la qualité des données relatives aux actifs gérés, de leur description, de leur état actuel et de leur historique, de leur performance fonctionnelle et des activités menées pour les développer, les entretenir, les améliorer et les réhabiliter" [5].

Relier les données de maintenance prédictive à la planification des investissements

Avec une base de données solide en place, l'étape suivante consiste à combler le fossé entre les opérations actuelles et les besoins d'investissement futurs. La maintenance prédictive ne se contente pas de diagnostiquer les problèmes, elle devient un outil stratégique qui relie l'état des actifs à la planification des investissements. Cette approche permet de prendre des décisions d'investissement fermement fondées sur l'état des actifs.

Prévision de la dégradation des actifs et des coûts du cycle de vie

La planification traditionnelle des investissements s'appuie souvent sur les directives des fabricants et sur des calendriers fixes, qui ne reflètent pas toujours la manière dont les actifs vieillissent réellement. Les modèles prédictifs, construits sur des plateformes de données unifiées, changent la donne en combinant les dossiers de maintenance historiques avec les données des capteurs en temps réel. Ces modèles créent des courbes détaillées du cycle de vie, offrant une image plus claire du moment où les composants sont susceptibles de tomber en panne [1][13].

En calculant la durée de vie utile restante avec une plus grande précision, les organisations peuvent allouer le capital au bon moment, en évitant les remplacements prématurés. Cette approche permet également d'identifier les "gouffres budgétaires", c'est-à-dire les actifs qui font l'objet d'un entretien excessif alors qu'il serait plus rentable de les remplacer, ce qui garantit une utilisation plus efficace du capital.

L'impact financier est frappant. Les entreprises qui intègrent la maintenance prédictive dans la planification des investissements réalisent souvent des économies de 51 à 151 tonnes. [1], Réduction des dépenses d'entretien de 181 à 25% [9], et prolonger la durée de vie des actifs de 20% à 40% [12]. Un modèle de "pente pondérée" s'est avéré très précis, prédisant la dégradation des actifs 92% du temps par rapport aux méthodes traditionnelles. [13].

"L'analyse avancée peut aider les propriétaires à prioriser le remplacement ou la réparation de composants spécifiques plutôt que d'un actif complet." - John Levene, associé, McKinsey [1]

Priorité à la maintenance et aux investissements en fonction des risques

Tous les actifs ne présentent pas le même niveau de risque. Par exemple, la panne d'une unité CVC dans une salle de stockage est gênante, mais une panne de refroidissement dans un centre de données peut entraîner des millions de dollars de pertes. La priorisation basée sur le risque utilise des données prédictives pour classer les projets en fonction de leur criticité, des besoins de conformité, des problèmes de sécurité et de l'impact sur les performances. L'accent n'est plus mis sur les inspections de routine basées sur le calendrier, mais sur les évaluations basées sur l'état, adaptées à la durée de vie de chaque actif. [2].

Comme l'indique le Conseil national de la recherche, "chaque système et chaque donnée devrait être directement lié à la prise de décision à un certain niveau" [2].

Trois éléments clés permettent d'établir des priorités de manière efficace :

- Incorporer des données prédictives dans la planification du capital

- Utiliser des analyses avancées alimentées par l'IoT et l'apprentissage automatique.

- Développer l'expertise au sein de l'organisation pour gérer ces outils [1]

En réaffectant les ressources des actifs à faible risque et sur-entretenus vers les secteurs à haut risque, les entreprises peuvent éviter des défaillances coûteuses. Les enjeux sont considérables - les temps d'arrêt non planifiés coûtent aux entreprises du Fortune Global 500 environ 11% de leur chiffre d'affaires annuel, soit $1,4 trillion d'euros. [10][11]. La maintenance prédictive, avec ses systèmes d'alerte précoce, permet d'atténuer ces perturbations.

Relier les objectifs de maintenance et d'investissement aux objectifs en matière d'énergie et de carbone

Les données prédictives ne se contentent pas d'améliorer les performances des actifs, elles soutiennent également les objectifs de développement durable. Les équipements en mauvais état consomment souvent plus d'énergie. Par exemple, les moteurs ayant des problèmes de roulements consomment plus de courant, et les compresseurs ayant des problèmes de vannes doivent travailler plus dur pour maintenir la pression [8]. En s'attaquant rapidement à ces problèmes, il est possible de réduire la consommation d'énergie de 8% à 12%. [8].

Contrairement aux approches de maintenance traditionnelles qui remplacent souvent les composants prématurément - laissant 40% à 60% de leur durée de vie utile inutilisée - la maintenance prédictive garantit que les pièces ne sont remplacées que lorsque cela est nécessaire. Cela permet de réduire les déchets matériels de 20% à 30%. [8]. Les avantages environnementaux s'étendent aux remplacements à grande échelle moins fréquents, qui impliquent généralement des activités à forte intensité de carbone telles que la construction de nouveaux bâtiments et la production de matériaux [8][13].

Les données en temps réel des systèmes d'automatisation des bâtiments aident les gestionnaires à trouver l'équilibre optimal entre la production et l'efficacité énergétique. [8][2]. Les entreprises qui utilisent l'analyse avancée pour la planification des investissements ont pu réorienter 5% à 15% des économies réalisées sur leur portefeuille vers des améliorations axées sur le développement durable. [1]. Il en résulte un scénario gagnant-gagnant : des coûts opérationnels réduits et des progrès mesurables dans la réalisation des objectifs ESG et de conformité réglementaire.

sbb-itb-5be7949

Technologie et outils pour une vision prédictive

La technologie actuelle tire parti de l'IA, de la simulation et des tableaux de bord en temps réel pour transformer les données brutes sur les actifs en informations pratiques pour les décisions de maintenance et d'investissement. Cet écosystème technologique s'appuie sur les cadres de données existants, reliant les opérations quotidiennes à la planification stratégique à long terme.

L'IA et l'apprentissage automatique au service de la maintenance prédictive

L'apprentissage automatique joue un rôle central dans la maintenance prédictive. Il utilise les données historiques pour l'apprentissage supervisé, la détection des anomalies par des méthodes non supervisées et l'apprentissage par renforcement pour affiner les programmes de maintenance au fil du temps [17][18].

Les avantages financiers sont difficiles à ignorer. La maintenance prédictive pilotée par l'IA peut réduire les temps d'arrêt des équipements jusqu'à 50%, prolonger la durée de vie des actifs de 20% à 40% et réduire les coûts de maintenance jusqu'à 40%. [15]. Les entreprises qui adoptent cette approche constatent généralement une baisse de 251 à 301 points de pourcentage des dépenses de maintenance par rapport aux modèles réactifs, tout en évitant 701 à 751 points de pourcentage de pannes non planifiées. [17][18][19].

Des exemples concrets viennent étayer ces chiffres. Entre 2014 et 2017, Trenitalia, L'opérateur ferroviaire italien a investi 1,4 milliard de tonnes pour équiper 1 500 locomotives de capteurs. Les données transmises en continu à un nuage privé pour analyse ont permis de réduire les temps d'arrêt de 5% à 8% et les coûts de maintenance annuels de 8% à 10%, soit une économie annuelle de $100 millions d'euros. [20]. De même, GE Aviation utilise des capteurs dans ses 44 000 moteurs d'avion pour envoyer des données à des centres de surveillance à Cincinnati et à Shanghai. En combinant les relevés des capteurs avec les modèles de moteurs, le système prédit les besoins de maintenance avant que les pannes ne se produisent, ce qui permet de réduire les coûts et d'améliorer la sécurité [16].

"La maintenance prédictive pilotée par l'IA peut réduire les temps d'arrêt jusqu'à 50% et prolonger la durée de vie des équipements de 20 à 40%, ce qui, au final, peut générer des économies allant jusqu'à $630 milliards par an dans divers secteurs d'activité." - Subanu Senthilkumar, défenseur de l'IA [15]

Les technologies émergentes ajoutent de nouvelles couches de capacités. Vision par ordinateur détecte l'usure subtile, tandis que l'IA générative permet aux techniciens d'interagir avec les registres d'entretien en langage naturel et de créer automatiquement des ordres de travail. [16][18]. D'ici 2028, un tiers des applications d'entreprise devraient être dotées de systèmes d'IA capables de prendre des décisions semi-autonomes [18].

Jumeaux numériques et modélisation de scénarios

Les jumeaux numériques poussent plus loin les connaissances en matière d'IA en créant des répliques virtuelles d'actifs physiques, offrant ainsi un moyen sans risque de tester des stratégies d'investissement. En intégrant la modélisation des données du bâtiment (BIM) à la simulation dynamique, ces outils combinent des données statiques avec des mesures de performance en temps réel, ce qui permet une planification à long terme plus intelligente [21][1].

Ce changement permet aux organisations de passer de calendriers de maintenance basés sur le temps à des décisions basées sur l'état, évitant ainsi les remplacements prématurés et réaffectant les fonds à des projets à plus fort impact. [1].

Par exemple, Eau de Melbourne a adopté IBM Maximo pour analyser les données énergétiques de ses installations. Le système utilise l'IA pour optimiser la consommation d'énergie, améliorer l'efficacité et réduire les émissions de carbone grâce à une maintenance et à des opérations plus intelligentes. [18]. A Université d'Aalborg, un projet de jumeau numérique combinant BIM et contrôle prédictif a permis de réduire la demande de chauffage de 15% [21].

"Les jumeaux numériques (...) constituent un laboratoire numérique sans risque pour tester les conceptions et les options, améliorant ainsi l'efficacité et les délais de mise sur le marché, par exemple en optimisant la programmation, le séquençage et la maintenance". - McKinsey & Company [22]

Actuellement, 75% des grandes entreprises investissent dans les jumeaux numériques pour faire évoluer leurs capacités d'IA [22]. Ces outils sont de plus en plus associés à l'IA générative pour automatiser la création de codes de simulation et offrir des interfaces en langage naturel pour la prise de décisions complexes [22].

Tableaux de bord automatisés et systèmes d'aide à la décision

Les tableaux de bord en temps réel et les systèmes automatisés rationalisent l'analyse prédictive. Ces tableaux de bord consolident les données provenant de sources telles que les capteurs IoT, les systèmes d'automatisation des bâtiments et les applications d'entreprise en une vue unifiée, ce qui permet de prendre des décisions plus rapides et mieux informées [23][8]. L'IA améliore ces systèmes en hiérarchisant les tâches de maintenance en fonction de la gravité et du risque, garantissant ainsi que les équipes se concentrent sur les problèmes critiques [14][8].

Les tableaux de bord les plus efficaces fournissent des alertes riches en contexte, un rapport sur l'état des biens, détaillant le bien concerné, le mode de défaillance potentiel, les actions recommandées, les pièces nécessaires et le nombre d'heures de travail estimées [8]. Les alertes sont transmises par le biais de tableaux de bord, d'e-mails ou de SMS, ce qui aide les organisations à réduire de 401 à 501 points de pourcentage les temps d'arrêt non planifiés. [8].

L'automatisation change la donne. En s'intégrant aux systèmes de gestion de la maintenance assistée par ordinateur (GMAO), ces plateformes peuvent générer automatiquement des ordres de travail à partir d'informations prédictives. Cela permet de réduire le délai entre la détection et la résolution, et d'éviter les coûts élevés associés aux réparations d'urgence, tels que les heures supplémentaires et les expéditions accélérées. [23][8].

Les outils stratégiques permettent également d'aligner la santé des actifs sur les objectifs plus larges de l'organisation. Des mesures telles que le Indice de dépendance à l'égard de la mission (IDM) ou Indice de priorité des actifs (API) relier la performance des actifs aux objectifs de la mission et aux besoins des parties prenantes [3]. Les simulations de type "What-if" permettent aux gestionnaires d'explorer différents scénarios d'investissement et d'établir des priorités en fonction des contraintes budgétaires. [1][2].

"La solution d'IA pourrait servir d'employé de maintenance omniprésent aidant la main-d'œuvre humaine à prendre de meilleures décisions sur le moment et l'endroit où cibler les opérations." - Deloitte [14]

Grâce à des capteurs IoT abordables et au cloud computing, ces systèmes avancés d'aide à la décision sont désormais accessibles à un plus grand nombre d'organisations, et pas seulement aux industries à gros budget comme l'aérospatiale [8]. Le passage de repères statiques et temporels à des données dynamiques et en temps réel ouvre la voie à des stratégies de maintenance plus précises et plus rentables. [1][2].

Étapes de la mise en œuvre et mesure des résultats

Approche progressive de la collecte et de l'intégration des données

Commencez par mener une évaluation de la criticité pour identifier les actifs qui contribuent le plus aux pertes de production, aux dépenses de réparation élevées ou aux problèmes de sécurité. Il s'agit souvent d'un petit groupe d'actifs qui est à l'origine de la majorité de ces problèmes [24].

Commencez par un programme pilote ciblant un groupe d'actifs spécifique avant d'étendre les changements à l'ensemble de l'organisation. Par exemple, en 2024, E. & J. Gallo Winery a appliqué cette approche progressive dans le cadre de son initiative "World Class Maintenance". Elle s'est concentrée sur sa zone de broyage, en particulier sur les machines d'éraflage qui étaient traditionnellement révisées chaque année, quel que soit leur état. L'installation de moniteurs de vibrations sans fil et de dispositifs d'analyse des bords a permis de détecter rapidement un problème de lubrification sur un roulement critique de la tourelle. Cela leur a permis de programmer une réparation au lieu de devoir procéder à un arrêt d'urgence [27].

Constituer une équipe interfonctionnelle dirigée par un expert en maintenance stratégique des actifs et suivre un processus en trois étapes : Conception et ingestion de données (collecte de documents internes et externes), Preuve de concept (test des modèles par rapport à des événements passés pour valider l'approche), et Intégrer et développer (déploiement de capacités prédictives en temps réel) [1][25].

N'oubliez pas que la préparation des données peut prendre jusqu'à 80% du calendrier du projet. Les données brutes des capteurs contiennent souvent du bruit, des doublons et des lacunes, qu'il convient d'éliminer. Il est essentiel de normaliser les formats des capteurs et les horodatages dès le départ afin d'éviter la corruption des modèles. Il convient également d'équilibrer les fréquences de surveillance - suivre les équipements critiques en continu, tandis que les actifs moins critiques peuvent fournir des données toutes les heures ou tous les jours. [24].

"Les efforts déployés aujourd'hui pour mettre en place un environnement de maintenance prédictive se traduiront par un avantage concurrentiel dans les décennies à venir."

- Tom Francisco, expert en fiabilité, Emerson [27]

Ces étapes structurées jettent les bases d'une mesure efficace des performances au moyen d'indicateurs de performance clés bien définis.

Définir les indicateurs clés de performance (ICP)

Une fois que le système est opérationnel, il est essentiel de mesurer son impact.

Se concentrer sur le coût total de possession (TCO), en équilibrant les dépenses opérationnelles (OPEX) et les dépenses d'investissement (CAPEX). Les organisations constatent généralement une réduction de 30% des coûts de propriété, une diminution de 55% des pannes d'équipement non planifiées et une augmentation de 30% du temps moyen entre les pannes (MTBF). [26][28][24].

La disponibilité des actifs ferroviaires, qui s'améliore souvent d'environ 10%, tout en réduisant les besoins de maintenance réactive et en prolongeant la durée de vie des actifs. Par exemple, une compagnie ferroviaire a économisé plus de 30 000 heures-personnes par an et a réorienté $20 millions de dollars de coûts de révision des moteurs vers le remplacement du capital. [26][1].

Moniteur précision du modèle au fur et à mesure de son évolution. Les boucles de rétroaction permettent d'espérer une amélioration de la précision des prédictions de 15% à 25% au cours de la première année. En outre, les entreprises enregistrent généralement une augmentation de 101 à 201 points de pourcentage de l'efficacité globale des équipements (OEE). [24][26].

Inclure mesures de durabilité La plupart des organisations constatent des gains mesurables en termes de fiabilité et d'économies dans les 6 à 12 mois suivant la mise en œuvre de l'initiative. La plupart des organisations constatent des gains mesurables en termes de fiabilité et d'économies dans les 6 à 12 mois suivant la mise en œuvre. [28].

Études de cas et applications

Les études de cas montrent régulièrement que la maintenance prédictive permet de réduire considérablement les coûts d'exploitation et d'économiser un nombre important d'heures de travail. [1][27]. Des exemples de l'industrie illustrent également comment des programmes pilotes réussis permettent d'obtenir un retour sur investissement rapide [27].

Ces exemples concrets montrent comment de solides pratiques de gestion des données peuvent entraîner des améliorations opérationnelles tangibles. En commençant à petite échelle, en prouvant la valeur dès le début et en passant systématiquement à l'échelle supérieure, les organisations peuvent réduire leurs coûts d'exploitation jusqu'à 50% tout en améliorant la qualité du service dans l'ensemble de leurs portefeuilles.

Conclusion : Construire une approche de la maintenance et de la planification des investissements basée sur les données

Une base de données solide peut complètement remodeler la façon dont l'infrastructure est gérée. Passer de solutions réactives à des décisions basées sur l'état des actifs peut donner des résultats impressionnants. Par exemple, il a été démontré que ce changement permettait de réduire les coûts de maintenance de 30 à 40% et les temps d'arrêt des équipements de 35 à 45%. [29]. À plus grande échelle, l'analyse avancée peut permettre de réaliser des économies de 5-15% à l'échelle du portefeuille en permettant une planification plus intelligente des investissements. [1].

Pour commencer, concentrez-vous sur trois domaines clés [1]La gestion d'actifs est un processus complexe et complexe, qui nécessite de prendre en compte les éléments prédictifs dans la planification des investissements, de relier les données en temps réel aux prévisions à long terme et de développer l'expertise nécessaire pour soutenir ces changements. Comme l'indique la norme ISO 55000, "la gestion des actifs ne concerne pas les actifs, mais la valeur générée par les actifs" [30]. Une stratégie de données bien structurée garantit que chaque dollar investi apporte une valeur maximale. Ces principes constituent une feuille de route claire qui permet de prendre des mesures concrètes.

Commencez par donner la priorité à vos actifs les plus critiques. Lancez un projet pilote ciblé pour en démontrer les avantages, puis étendez-le progressivement. Assurez la cohérence des données en normalisant la manière dont les actifs sont identifiés. Utilisez des outils tels que l'indice de dépendance de la mission (MDI) ou l'indice de priorité des actifs (API) pour lier directement les décisions de maintenance aux objectifs stratégiques de votre organisation. [30].

Les avantages financiers de ces stratégies sont indéniables. À elle seule, la maintenance prédictive peut générer un retour sur investissement de 10 fois, réduire les coûts de 25 à 30% et prévenir 70 à 75% des pannes. [29]. Dans les installations à forte consommation d'énergie, les mises à niveau basées sur les données peuvent également réduire la consommation d'énergie jusqu'à 50%. [4]. Ces économies permettent non seulement de libérer des fonds pour d'autres priorités, mais aussi d'allonger la durée de vie des actifs et d'améliorer la qualité globale du service.

Les organisations qui investissent aujourd'hui dans la construction de bases de données solides seront mieux équipées pour relever les défis futurs, qu'il s'agisse de répondre aux exigences de conformité, d'atteindre les objectifs de développement durable ou de gérer des budgets serrés. En prenant des mesures dès maintenant, vous pouvez bénéficier de ces avantages dans l'ensemble de votre portefeuille et préparer votre organisation à une réussite à long terme.

FAQ

Comment la maintenance prédictive permet-elle de réduire les coûts et d'améliorer la fiabilité des équipements ?

La maintenance prédictive permet de réduire les coûts et d'améliorer la fiabilité des équipements en tirant parti des avantages de la maintenance prédictive. analyse avancée et données en temps réel pour prévoir les défaillances potentielles. Au lieu d'attendre que quelque chose tombe en panne ou de s'en tenir à un calendrier d'entretien rigide, cette méthode permet de n'effectuer l'entretien que lorsqu'il est vraiment nécessaire. Résultat ? Vous évitez les temps d'arrêt imprévus et coûteux, ainsi que les réparations inutiles.

Cette approche permet également de maintenir l'équipement en parfait état, ce qui réduit les risques de pannes soudaines et contribue à prolonger la durée de vie de vos actifs. Au fil du temps, cela se traduit par des performances plus régulières, une utilisation plus intelligente des ressources et une réduction des dépenses de maintenance globales, le tout contribuant à des opérations plus fluides et plus efficaces.

Quelles sont les étapes essentielles pour créer une base de données solide pour la maintenance prédictive ?

Pour établir une base fiable pour la maintenance prédictive, commencez par rassembler les informations suivantes des données précises et détaillées de tous vos actifs. Cela va des relevés de capteurs aux dossiers de maintenance en passant par les mesures de performance opérationnelle. L'essentiel est la qualité : des données précises permettent de faire de meilleures prévisions et de prendre des décisions plus judicieuses.

Ensuite, ces données sont placées dans un système centralisé et évolutif. Si vous comptez encore sur des feuilles de calcul éparses, il est temps de procéder à une mise à niveau. Une plateforme dédiée garantit la cohérence de vos données et peut répondre aux exigences d'opérations plus importantes. Grâce à cette configuration, vous pouvez tirer parti des avantages suivants analyse avancée, L'utilisation des technologies de l'information et de la communication (TIC), telles que l'apprentissage automatique, permet d'anticiper les besoins de maintenance, d'améliorer les performances et de minimiser le risque de défaillances inattendues des équipements.

Enfin, il faut mettre en place des pratiques de gouvernance des données. Cette étape est cruciale pour maintenir la qualité des données et rester en conformité avec les normes réglementaires et d'audit. En vous concentrant sur ces domaines essentiels - collecte de données, systèmes centralisés, analyse et gouvernance - vous créerez un cadre fiable pour la maintenance prédictive, qui favorisera une prise de décision plus intelligente et une planification à long terme.

Comment l'intégration de données en temps réel améliore-t-elle la planification des investissements ?

L'intégration de données en temps réel dans la planification des investissements permet aux entreprises de disposer d'informations précises et actualisées sur les performances des actifs et leur état de fonctionnement actuel. Cela signifie que les entreprises peuvent rapidement repérer les problèmes, remédier aux inefficacités et prendre des décisions éclairées pour éviter les pannes coûteuses. Cela permet également d'établir des programmes de maintenance mieux adaptés, de réduire les temps d'arrêt et de prolonger la durée de vie des actifs.

En outre, les données en temps réel améliorent les prévisions et l'évaluation des risques. Les planificateurs peuvent évaluer différentes stratégies d'investissement sur la base des conditions actuelles, en alignant les dépenses sur les besoins réels des actifs et les tendances en matière de performance. Cette approche permet de créer des plans d'infrastructure qui sont non seulement rentables, mais aussi plus adaptables et plus efficaces. En s'appuyant sur les données les plus récentes, les décisions sont ancrées dans les réalités actuelles plutôt que dans des informations obsolètes.

Articles de blog connexes

- La maintenance prédictive pour la gestion des actifs (infrastructures et immobilier) est essentielle – consultez le site Web :https://theiam.org

- Comment la maintenance prédictive (sans IoT ni temps réel) apporte de la valeur aux propriétaires d'infrastructures et d'actifs immobiliers

- Maintenance prédictive et retour sur investissement

- Vieillissement des infrastructures et gestion du cycle de vie