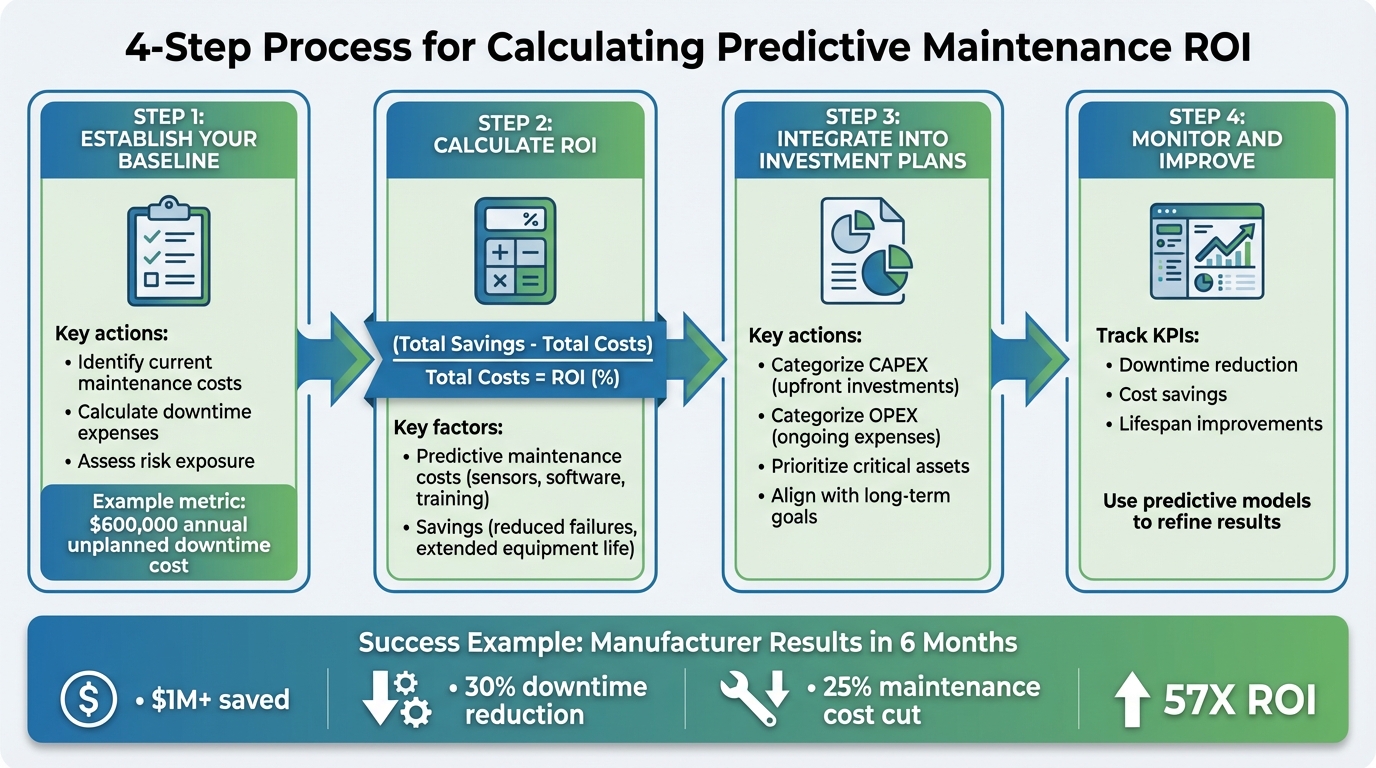

Maintenance prédictive Il ne s'agit pas seulement d'éviter les pannes, mais aussi de réduire les coûts, de prolonger la durée de vie des actifs et d'améliorer l'efficacité opérationnelle. Pour calculer son retour sur investissement, vous devez tenir compte à la fois des économies directes (comme la réduction des réparations et des temps d'arrêt) et des avantages indirects (comme le report des dépenses d'investissement et la réduction des risques). Voici un bref aperçu :

- Étape 1 : Établissez votre base de référence

Identifiez les coûts de maintenance actuels, les dépenses liées aux temps d'arrêt et l'exposition aux risques. Par exemple, si les temps d'arrêt imprévus coûtent 1 060 000 euros par an, cela devient votre point de départ. - Étape 2 : Calculer le retour sur investissement

Tenez compte des coûts liés à la maintenance prédictive (par exemple, capteurs, logiciels, formation) et des économies réalisées (par exemple, réduction des pannes, prolongation de la durée de vie des équipements). Utilisez la formule suivante :

(Économies totales – Coûts totaux) / Coûts totaux = ROI (%) - Étape 3 : Intégrer le retour sur investissement dans les plans d'investissement

Classez les coûts en CAPEX (investissements initiaux) et OPEX (dépenses courantes). Donnez la priorité aux actifs essentiels et alignez-vous sur les objectifs à long terme. - Étape 4 : Surveiller et améliorer

Suivez les indicateurs clés de performance tels que la réduction des temps d'arrêt, les économies réalisées et l'amélioration de la durée de vie. Utilisez des modèles prédictifs pour affiner les résultats au fil du temps.

Par exemple, un fabricant a économisé plus d'un million de dollars en six mois en réduisant les temps d'arrêt de 30 % et les coûts de maintenance de 25 %. Commencez par un programme pilote, concentrez-vous sur les actifs critiques et attendez-vous à des résultats mesurables dans les 12 mois.

Processus en 4 étapes pour calculer Retour sur investissement de la maintenance prédictive

Comment calculer le retour sur investissement de la maintenance prédictive ? – Air Traffic Insider

Étape 1 : Établissez votre base de référence financière et en matière de risques

Avant de vous lancer dans la maintenance prédictive, il est essentiel de comprendre où vous en êtes actuellement. Commencez par évaluer vos coûts de maintenance, les performances de vos actifs et votre exposition aux risques. Cela vous aidera à mesurer le retour sur investissement (ROI) potentiel de la maintenance prédictive. À partir de là, identifiez et hiérarchisez les actifs les plus critiques pour vos opérations.

Définir la portée et la criticité des actifs

Commencez par un analyse de la criticité des actifs identifier les équipements qui présentent les risques financiers et opérationnels les plus élevés.

" Analyse de criticité – Quels sont les risques les plus importants ? Quels équipements critiques causent des goulots d'étranglement et entraînent les coûts les plus élevés en cas de panne ? Le fait de disposer d'une cartographie des systèmes critiques pour les processus avec suffisamment de temps d'arrêt évitables constituera déjà une bonne base pour une analyse de rentabilité solide. " – UReason [4]

Concentrez-vous sur les actifs qui répondent à trois critères essentiels :

- Essentiel aux opérations: Il s'agit d'actifs dont l'indisponibilité entraîne des pertes financières importantes ou des perturbations opérationnelles.

- Sujette aux défaillances: Équipement ayant déjà connu des pannes imprévues.

- Impact mesurable: Actifs pour lesquels vous pouvez suivre des indicateurs tels que les temps d'arrêt, les coûts de réparation et les améliorations de performances.

Par exemple, le système de convoyage principal d'une chaîne de fabrication ou une unité centrale de climatisation dans un bâtiment commercial sont souvent considérés comme hautement critiques. Leur défaillance a un impact direct sur les opérations et les revenus.

Pour rationaliser ce processus, conservez un registre centralisé des actifs. Il doit inclure des données standardisées pour chaque actif, telles que son âge, son état, son historique de maintenance et son importance opérationnelle. Ce registre sert de référence pour suivre les performances et justifier les investissements dans la maintenance prédictive. Donnez la priorité aux équipements dont les temps d'arrêt évitables sont documentés afin de constituer un dossier commercial solide. [4].

Capturer les indicateurs financiers de référence

Une fois que vous avez identifié les actifs critiques, rassemblez les données financières afin de déterminer vos coûts actuels. Utilisez vos systèmes CMMS et ERP pour collecter les dépenses " courantes ". [3][6].

Votre base de référence doit couvrir :

- Coûts de maintenance réactive: Réparations d'urgence et réparations imprévues.

- Coûts de maintenance préventive: Inspections régulières et entretien courant.

- Coûts liés aux temps d'arrêt: Heures de production perdues, délais non respectés et pénalités.

- Frais liés au stock de pièces de rechange: Coûts liés à l'entretien, à la réparation et à l'exploitation (MRO), aux fournitures et au stockage.

- Consommation d'énergie: Dépenses liées au fonctionnement inefficace des équipements [3][6][4][5].

Par exemple, si votre installation subit 120 heures d'indisponibilité imprévue par an à $5 000 par heure, cela représente $600 000 en coûts d'indisponibilité uniquement. Ce sont là des chiffres que vous voudrez réduire.

N'oubliez pas coûts indirects tels que les rebuts de production, le gaspillage de matériaux, les heures supplémentaires et les pénalités réglementaires. Extrayez les données des dernières années pour estimer les économies réalistes. [6][4][7]. Plus votre base de référence est détaillée, plus il sera facile de mettre en valeur le Retour sur investissement de la maintenance prédictive.

Convertir l'exposition au risque en termes financiers

L'exposition au risque devient plus tangible lorsqu'elle se traduit en responsabilité financière. Commencez par identifier les types de défaillance pour chaque actif critique, estimez leur fréquence et calculez les coûts associés, tels que l'analyse, la réparation, les temps d'arrêt et la perte de production. [2].

Voici un exemple : si une pompe critique présente un risque annuel de défaillance catastrophique de 15%, et qu'une telle défaillance coûterait $250 000 en réparations, plus $100 000 en perte de production, la perte annuelle attendue serait égale à $52 500 (0,15 × $350 000). L'utilisation de modèles probabilistes de vieillissement et de risque permet d'affiner ces estimations, en particulier pour les actifs présentant des modes de défaillance complexes ou des cycles de vie longs. [2].

Ce risque quantifié peut être un outil puissant lors de la présentation d'une analyse de rentabilité aux directeurs financiers ou aux cadres supérieurs. Par exemple, vous pouvez expliquer : " Cet actif à lui seul nous expose à $52 500 dollars de pertes annuelles prévues ", puis montrer comment la maintenance prédictive pourrait réduire ce risque.

Étape 2 : Calculer le véritable retour sur investissement de la maintenance prédictive

Une fois votre base de référence établie, l'étape suivante consiste à calculer le retour sur investissement en ventilant les coûts et en identifiant les économies réalisées. Commencez par dresser la liste de vos dépenses, puis quantifiez les avantages, tant directs qu'indirects.

Identifier les coûts de maintenance prédictive

Commencez par répertorier toutes les dépenses liées à la maintenance prédictive. Elles se répartissent généralement en trois catégories principales : investissement technologique, mise en œuvre et intégrationet développement de la main-d'œuvre.

Pour investissement technologique, comprennent les coûts des capteurs IoT, des plateformes d'analyse IA, d'un système de gestion de maintenance assistée par ordinateur (CMMS) doté de capacités prédictives, de l'infrastructure informatique et de toute mise à niveau nécessaire pour les équipements plus anciens. [8][10][11].

Coûts de mise en œuvre incluez l'intégration de ces technologies à vos systèmes ERP, SCADA et opérationnels existants. N'oubliez pas de tenir compte des frais de consultation et des dépenses liées à l'intégration des systèmes.

" La mise en œuvre de la maintenance prédictive nécessite d'investir dans des capteurs IoT, des plateformes d'analyse IA et l'intégration de systèmes. Cependant, les économies à long terme et les gains d'efficacité compensent largement les coûts initiaux. " – Dave Hopson, associé fondateur chez Triumphus [8].

Enfin, coûts de main-d'œuvre Former votre équipe à utiliser efficacement les informations fournies par l'IA. Vous devrez peut-être également recruter des data scientists ou des experts dans le domaine. Étant donné que 48% des professionnels de la maintenance citent des difficultés pour recruter, intégrer et fidéliser des travailleurs qualifiés, il est essentiel d'allouer des ressources à des programmes de formation complets. [10].

Cette ventilation détaillée constitue le volet " coûts " de votre équation de retour sur investissement.

Mesurer les économies réalisées et les avantages indirects

Ensuite, quantifiez les économies réalisées. Commencez par les économies directes, telles que la réduction des réparations d'urgence, la diminution des arrêts imprévus, la baisse de l'utilisation de pièces de rechange et la diminution de la consommation d'énergie.

Par exemple, en 2025, un immeuble de bureaux commercial utilisant IBM Maximo La maintenance prédictive des systèmes CVC a permis de détecter rapidement une panne d'un refroidisseur, ce qui a permis d'économiser environ $50 000 en coûts d'immobilisation et de réparation d'urgence. [8]. De même, ATS a aidé un fabricant de produits de construction à économiser plus de $40 000 en identifiant un transformateur haute tension qui chauffait plus que la normale, évitant ainsi au moins 12 heures d'arrêt de production. [9].

Avantages indirects jouent également un rôle important. Il peut s'agir notamment de prolonger la durée de vie des actifs, d'améliorer la qualité de la production en réduisant le nombre de rejets, de réduire le gaspillage de matériaux, d'éviter les heures supplémentaires pour les réparations d'urgence et d'échapper aux sanctions réglementaires. En outre, la maintenance prédictive réduit le risque global en minimisant l'exposition aux pannes imprévues.

Convertissez ces économies en montants annuels en dollars. Par exemple, si vous évitez trois pannes majeures d'équipement chaque année, chacune coûtant $100 000, vous économisez $300 000 par an. De même, si la durée de vie des actifs est prolongée de 20%, calculez les coûts de remplacement différés répartis sur ces années supplémentaires.

Appliquer les formules de retour sur investissement et de récupération

Pour calculer votre retour sur investissement, utilisez la formule standard : (Économies totales – Coûts totaux) / Coûts totaux = ROI (%) [5]. Vous pouvez également le calculer comme suit : (Augmentation des revenus + diminution des coûts) / coût de la solution PdM [12].

Par exemple, un programme de maintenance prédictive de $200 000 qui permet d'économiser $350 000 par an offre un retour sur investissement de 75% dès la première année. Le période de récupération – le temps nécessaire pour que les économies égalent les coûts – serait d'environ 6,9 mois.

Vous pouvez également calculer la valeur actuelle nette (VAN) en appliquant votre taux d'actualisation standard (généralement compris entre 3 et 7% pour les organismes publics, plus élevé pour les organismes privés) afin de tenir compte des actifs à long cycle de vie.

Effectuez des analyses de sensibilité pour explorer différents scénarios. Par exemple, examinez l'impact d'une variation de 20% des coûts liés aux temps d'arrêt, d'une réduction de 30% du prix des capteurs ou d'une baisse plus rapide que prévu des taux de défaillance. Ces analyses vous aident à évaluer les résultats potentiels et à renforcer votre analyse de rentabilité, en particulier lorsque vous la présentez à des directeurs financiers qui s'attachent à comprendre l'exposition au risque ainsi que les gains potentiels.

sbb-itb-5be7949

Étape 3 : Intégrez le retour sur investissement dans votre plan d'investissement basé sur le risque

Transformez le retour sur investissement de vos efforts de maintenance prédictive en une stratégie d'investissement pluriannuelle qui équilibre les gains financiers, l'atténuation des risques et les objectifs à long terme.

Cartographier le retour sur investissement dans les profils CAPEX et OPEX

La première étape consiste à classer vos coûts de maintenance prédictive en différentes catégories. dépenses en capital (CAPEX) et dépenses opérationnelles (OPEX). Considérez les CAPEX comme des investissements initiaux (capteurs, plateformes d'analyse, intégration de systèmes, etc.), tandis que les OPEX couvrent les dépenses courantes, telles que les abonnements logiciels, les contrats d'assistance et la main-d'œuvre de votre équipe de maintenance prédictive.

L'un des principaux avantages de la maintenance prédictive réside dans le fait qu'elle prolonge la durée de vie des actifs, reportant ainsi d'importantes dépenses d'investissement. Par exemple, si la maintenance prédictive prolonge de cinq ans la durée de vie d'un système CVC d'une valeur de 1 000 000 €, cette dépense reportée doit être prise en compte dans votre planification des dépenses d'investissement à long terme. Cela permet non seulement de libérer des ressources, mais aussi d'améliorer la trésorerie au fil du temps.

Pour obtenir une image financière plus complète, tenez compte des éléments suivants : Coût total de possession (TCO) au lieu de se concentrer uniquement sur le retour sur investissement. Le coût total de possession tient compte de tous les coûts – initiaux et récurrents – par rapport aux avantages annuels de l'actif tout au long de son cycle de vie. Prenons l'exemple d'un fabricant de ciment qui a économisé plus de $1 million en seulement six mois sans aucune dépense d'investissement, réalisant un retour sur investissement 57 fois supérieur. [13]. Ce type de résultats n'apparaît clairement que lorsque l'on établit le profil complet des coûts et des avantages sur plusieurs années.

Une fois que vous avez classé et répertorié ces coûts, concentrez-vous sur la hiérarchisation des investissements en évaluant les rendements financiers par rapport aux facteurs de risque.

Donner la priorité à l'utilisation de plusieurs critères de décision

Si les indicateurs financiers tels que le retour sur investissement sont importants, ils ne reflètent pas toute la réalité. Vous devez également évaluer les investissements en fonction risque, importance stratégique des actifs et objectifs de durabilité. Les actifs essentiels à la sécurité, à la conformité ou aux opérations doivent être prioritaires, même si leur retour sur investissement semble moins impressionnant sur le papier. La défaillance d'actifs hautement critiques peut entraîner des incidents liés à la sécurité, des amendes réglementaires ou des perturbations majeures des services, autant de coûts que les simples indicateurs financiers négligent souvent.

Pour prendre des décisions éclairées, utilisez un système de notation pondérée. Cela vous permet d'évaluer différents scénarios d'investissement en tenant compte de contraintes telles que les limites budgétaires, les exigences opérationnelles et les objectifs de durabilité. Des plateformes avancées, dotées de milliers de modèles de vieillissement et de lois de maintenance, peuvent vous aider à analyser simultanément les coûts du cycle de vie, la criticité des actifs et même l'impact en termes de CO₂.

Exécuter la planification de scénarios et les analyses de sensibilité

Le retour sur investissement de la maintenance prédictive n'est pas figé : il dépend de variables telles que les taux de défaillance des actifs, la précision de la détection et la durée de vie réelle des actifs. [6]. C'est pourquoi la planification de scénarios est indispensable.

Créez différents scénarios pour vous concentrer sur les gains rapides, protéger les actifs critiques ou atteindre des objectifs de développement durable. Testez ces scénarios en fonction de variables telles qu'une augmentation de 20% des coûts liés aux temps d'arrêt, une baisse de 30% du prix des capteurs ou une réduction plus rapide que prévu des taux de défaillance. En utilisant des estimations prudentes comme base de référence, vous pourrez gagner la confiance des directeurs financiers et des conseils d'administration. Surestimer les économies ou sous-estimer les coûts sont des pièges courants à éviter. [5].

Étape 4 : Mettre en place une gouvernance et un processus d'amélioration continue

Une fois que les calculs du retour sur investissement sont intégrés aux plans d'investissement, l'étape suivante consiste à garantir que ces avantages soient maintenus grâce à une gouvernance adéquate et à une attention particulière portée à l'amélioration continue.

Mettre en place une gouvernance pour le retour sur investissement de la maintenance prédictive

Commencez par définir clairement les rôles au sein de votre équipe : les propriétaires d'actifs évaluent les impacts à long terme des investissements, les opérateurs s'occupent des tâches de maintenance quotidiennes, les équipes financières surveillent les coûts et les économies, et les responsables du développement durable s'attachent à aligner les efforts sur les objectifs de réduction de la consommation d'énergie et des émissions de carbone. Un cadre de gouvernance bien structuré, fondé sur les principes de Personnes, processus, pièces et performances – est essentiel pour maintenir la fiabilité et l'efficacité opérationnelle des équipements [14]. Aligner ce cadre sur des normes telles que ISO 55001 fait passer votre programme de maintenance prédictive du statut de simple dépense supplémentaire à celui d'atout stratégique reconnu [1].

Le suivi régulier des indicateurs clés de performance (KPI) est essentiel à ce modèle de gouvernance. En rendant compte régulièrement des progrès réalisés aux parties prenantes, vous pouvez vous assurer que le programme reste aligné sur les objectifs commerciaux généraux et les stratégies d'investissement.

Surveiller les indicateurs clés de performance (KPI)

Le suivi des bons indicateurs clés de performance (KPI) vous donne une image claire des performances de votre programme. Concentrez-vous sur des indicateurs tels que :

- Réduction des temps d'arrêt imprévus (mesurés en heures ou en incidents)

- Réduction des coûts liés aux réparations d'urgence

- Durée de vie prolongée des équipements

- Stock de pièces détachées optimisé

D'autres indicateurs importants comprennent l'efficacité de l'équipe, les économies réalisées sur les coûts de maintenance, la disponibilité des équipements et les niveaux d'efficacité énergétique. Pour les acteurs du secteur des infrastructures ou des services publics, les indicateurs de fiabilité tels que l'indice SAIDI (System Average Interruption Duration Index) et l'indice SAIFI (System Average Interruption Frequency Index) fournissent des informations précieuses sur les performances en matière de pannes. [7].

Pour rester réactif, utilisez des tableaux de bord en temps réel et effectuez des examens périodiques. Cette approche vous permet d'ajuster le suivi des indicateurs clés de performance (KPI) à mesure que les conditions opérationnelles évoluent, créant ainsi un lien entre les résultats immédiats en matière de performance et les stratégies d'investissement à long terme basées sur les risques.

Utilisation des données et des modèles prédictifs

Des données de haute qualité constituent la base de tout programme de maintenance prédictive efficace. Des données précises et complètes permettent d'établir des prévisions fiables, qui se traduisent à leur tour par des réparations rentables. [16]. De solides pratiques de collecte et de gestion des données sont essentielles pour maximiser le retour sur investissement.

Utilisez des outils tels que la modélisation probabiliste et l'analyse avancée des données pour simuler le vieillissement des actifs, prédire les pannes et comprendre les modèles de consommation d'énergie. Les modèles prédictifs basés sur l'IA et l'apprentissage automatique sont au cœur de ces efforts, bien que leur précision puisse varier considérablement, allant de 99% à 50%. [15][17]. La combinaison de données structurées sur les actifs avec les connaissances d'experts et les historiques de performance permet d'affiner ces modèles au fil du temps, améliorant ainsi leur fiabilité.

Conclusion : mettre en œuvre le retour sur investissement de la maintenance prédictive

Mesurer le retour sur investissement de la maintenance prédictive va bien au-delà du simple calcul de chiffres : il s'agit de prendre des décisions éclairées qui concilient les objectifs financiers, la gestion des risques et la durabilité à long terme. En établissant une base financière solide, en calculant à la fois les économies directes et les avantages indirects, et en intégrant ces informations dans une stratégie d'investissement axée sur les risques, la maintenance prédictive passe du statut de simple dépense supplémentaire à celui de outil puissant pour la gestion des actifs.

Par exemple, un fabricant de ciment a réalisé plus de $1 million d'économies en seulement six mois, réalisant un impressionnant 57X ROI sans aucun investissement initial en capital [13]. Ces économies ont été réalisées grâce à la réduction des temps d'arrêt imprévus par 30%, réduisant les coûts de maintenance de 25%, et prolonger la durée de vie des actifs critiques.

Pour conserver ces gains, une surveillance continue est essentielle. Utilisez des tableaux de bord en temps réel pour suivre les temps d'arrêt, les frais de réparation et la longévité des actifs. Des données de haute qualité associées à des modèles prédictifs garantissent une meilleure précision. Ainsi, la combinaison d'informations structurées sur les actifs et des connaissances d'experts permettra d'affiner les prévisions au fil du temps.

En s'appuyant sur les indicateurs de retour sur investissement et les stratégies basées sur les risques évoqués précédemment, Oxand Simeo™ fournit un cadre pratique pour transformer les idées en plans concrets. Avec une base de données de plus de 10 000 modèles de vieillissement et de performance et Plus de 30 000 lois relatives à l'entretien Développée au cours des deux dernières décennies, cette plateforme permet de simuler le comportement des actifs, de hiérarchiser les investissements dans les limites du budget et de la durabilité, et de générer Plans conformes à la norme ISO 55001 et prêts pour l'audit. Les organisations qui utilisent cette approche constatent souvent Réduction des coûts d'entretien de 10 à 251 TP3T pour les zones ciblées, ainsi que des économies mesurables de CO₂ et d'énergie dans l'ensemble de leurs portefeuilles.

Un bon point de départ ? Lancez un programme pilote axé sur vos actifs les plus critiques. Recueillez des données de référence et utilisez les résultats pour élaborer une analyse de rentabilité convaincante. En moyenne, les entreprises constatent un retour sur investissement positif dans les 12 mois, mais les avantages à long terme de décisions de maintenance plus intelligentes continuent de croître au fil du temps. [5]. Ces étapes renforcent la stratégie intégrée décrite précédemment, vous aidant ainsi à optimiser à la fois les performances et la valeur.

FAQ

Comment identifier les actifs les plus critiques pour la maintenance prédictive ?

Pour identifier les actifs clés pour la maintenance prédictive, commencez par vous concentrer sur ceux qui jouent un rôle majeur dans les opérations, qui ont des implications importantes en matière de sécurité ou qui sont plus sujets aux pannes. Évaluez la fonction de chaque actif, les conséquences potentielles de sa défaillance et son historique de maintenance ou de pannes.

Concentrez-vous sur les actifs qui pourraient entraîner des temps d'arrêt importants, des risques pour la sécurité ou des réparations coûteuses en cas de panne. En adoptant cette approche ciblée, vous pouvez vous assurer que vos efforts de maintenance prédictive ont un impact maximal et sont en adéquation avec vos priorités opérationnelles et vos objectifs budgétaires.

Quels indicateurs financiers devez-vous suivre pour calculer le retour sur investissement de la maintenance prédictive ?

Pour déterminer le retour sur investissement de la maintenance prédictive, il est essentiel de se concentrer sur quelques indicateurs financiers clés :

- Pourcentage de retour sur investissement: Calculez cela à l'aide de la formule

(Avantages financiers - Coûts d'investissement) / Coûts d'investissement × 100. Il indique le rendement que vous obtenez par rapport à votre investissement. - Période de récupération: Mesurez le temps nécessaire – généralement en mois – pour récupérer votre investissement initial.

- Réduction des coûts: Suivez vos économies en termes de temps d'arrêt, de pièces de rechange et de coûts de main-d'œuvre.

- Coûts liés aux temps d'arrêt imprévusÉvaluer l'impact financier de la prévention des pannes imprévues des équipements.

- Réduction des coûts de maintenance: Regardez la diminution en pourcentage de vos dépenses totales d'entretien.

Le suivi de ces indicateurs vous donne une image plus claire des avantages financiers de la maintenance prédictive et vous aide à aligner ces avantages sur vos plans d'investissement à long terme.

Comment puis-je intégrer la maintenance prédictive dans un plan d'investissement à long terme ?

Pour intégrer la maintenance prédictive dans une stratégie d'investissement à long terme, commencez par identifier les indicateurs de performance clés. Concentrez-vous sur des domaines tels que la réduction des temps d'arrêt, la diminution des coûts de maintenance et l'allongement de la durée de vie de vos actifs. Calculez les avantages financiers en tenant compte des économies réalisées grâce à la réduction des coûts, à la minimisation des risques et à la prolongation de la durée de vie des actifs. Reliez ces résultats à vos objectifs généraux, tels que l'alignement sur les priorités budgétaires ou la réalisation des objectifs de durabilité. Utilisez des données en temps réel et des indicateurs de performance clés mesurables pour suivre le retour sur investissement de manière cohérente. Cette approche garantit que la maintenance prédictive contribue à la fois à l'efficacité opérationnelle et à vos objectifs d'investissement à long terme.

Articles de blog connexes

- Maintenance prédictive ou réactive : guide d'analyse des coûts

- La maintenance prédictive pour la gestion des actifs (infrastructures et immobilier) est essentielle – consultez le site Web :https://theiam.org

- Maintenance prédictive et retour sur investissement

- Maintenance prédictive ou réactive : quelle stratégie l'emporte pour la planification des investissements dans les actifs ?