L'apprentissage automatique transforme la maintenance en prédisant les problèmes avant qu'ils ne surviennent, en réduisant les coûts et en améliorant la fiabilité des actifs. Voici ce qu'il faut savoir :

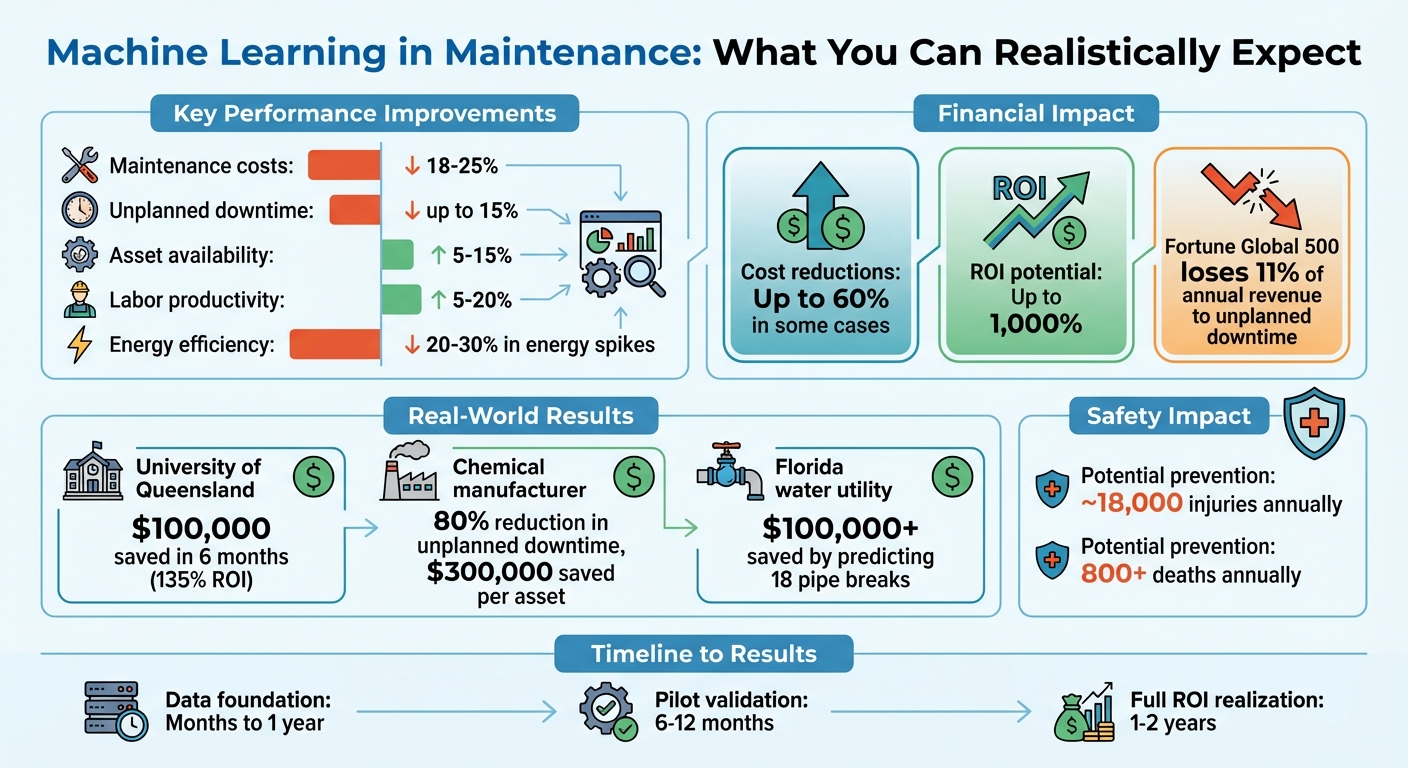

- Principaux avantages: Réduit coûts de maintenance prédictive ou réactive de 18 à 25%, minimise les temps d'arrêt non planifiés jusqu'à 15%, augmente la disponibilité des actifs de 5 à 15% et améliore la productivité de la main-d'œuvre de 5 à 20%.

- Comment ça marche: Utilise les données des capteurs et les journaux historiques pour analyser l'état de l'équipement, en signalant rapidement les problèmes potentiels.

- Résultats concrets: Parmi les exemples, on peut citer le Université du Queensland économiser $100 000 en six mois grâce à la maintenance prédictive des systèmes de chauffage, de ventilation et de climatisation.

- Défis: Des données de haute qualité, une collaboration entre les équipes et la résolution des fausses alertes sont nécessaires pour garantir la confiance dans les prédictions.

L'apprentissage automatique n'est pas une solution miracle mais, lorsqu'il est mis en œuvre de manière réfléchie, il peut apporter des améliorations mesurables et des économies à long terme.

L'apprentissage automatique dans la maintenance : Principaux avantages et indicateurs de performance

Ce que l'apprentissage automatique dans le domaine de la maintenance peut réellement apporter

Principaux avantages et améliorations

L'apprentissage automatique transforme la maintenance d'une dépense de routine en un avantage stratégique. En repérant rapidement les modèles de défaillance, il permet de programmer les réparations et contribue à prolonger la durée de vie des actifs en évitant les défaillances en cascade. Il améliore également l'efficacité énergétique en identifiant les opérations qui gaspillent les ressources, réduisant ainsi les pics de consommation d'énergie de 20 à 30%. Enfin, il améliore la sécurité sur le lieu de travail en automatisant les alertes à haut risque, ce qui peut réduire les blessures des techniciens et sauver des vies. Selon les estimations, ces avancées pourraient potentiellement prévenir environ 18 000 blessures et plus de 800 décès par an liés à l'entretien et à l'exploitation des machines [2][8].

Ces avantages ne sont pas seulement théoriques - ils se traduisent par des gains de performance réels et mesurables.

Améliorations et mesures typiques des performances

La mise en œuvre de l'apprentissage automatique dans le domaine de la maintenance a donné des résultats impressionnants. Les coûts de maintenance peuvent baisser de 18 à 25%, les temps d'arrêt non planifiés peuvent diminuer jusqu'à 15%, la disponibilité des actifs peut augmenter de 5 à 15% et la productivité du travail peut s'améliorer de 5 à 20%. Dans certains cas, les réductions de coûts ont atteint jusqu'à 60%. [1][6][7][8].

Même de petites améliorations peuvent conduire à des économies significatives. Par exemple, le Fortune Global 500 perd environ 11% de son chiffre d'affaires annuel en raison de temps d'arrêt non planifiés. [8]. La maintenance prédictive, alimentée par l'apprentissage automatique, a été estimée offrir un retour sur investissement (ROI) allant jusqu'à 1,000%. [1]. Cependant, le retour sur investissement réel dépend de facteurs tels que la criticité des actifs, le coût des défaillances et la manière dont les informations prédictives sont intégrées dans les flux de travail quotidiens.

L'impact devient encore plus clair lorsqu'on examine des exemples concrets pour différents types d'actifs.

Exemples réels de différents types d'actifs

Des applications pratiques montrent comment l'apprentissage automatique s'adapte aux besoins spécifiques des actifs. Prenons l'exemple de l'Université du Queensland, qui a mis en place un système de maintenance prédictive en mars 2016 pour surveiller les équipements critiques. [10]. Les algorithmes d'apprentissage automatique adaptés aux problèmes spécifiques des actifs ont fait leurs preuves : Les systèmes CVC utilisent ces outils pour détecter les inefficacités, tandis que les structures civiles s'appuient sur les données de déformation et de température pour prédire les besoins de maintenance. Ces systèmes garantissent des interventions précises et opportunes, démontrant la valeur tangible de l'apprentissage automatique dans le domaine de la maintenance.

sbb-itb-5be7949

Ce dont vous avez besoin avant de commencer

Exigences en matière de données et normes de qualité

Pour élaborer des modèles d'apprentissage automatique efficaces, vous devez avoir accès à plusieurs types de données, notamment des données de capteurs ou de télémétrie (telles que les relevés de vibrations, de température et de pression), des historiques de maintenance (couvrant les pannes, les réparations et les heures de fonctionnement passées) et des données contextuelles (telles que les détails de l'actif, les conditions de charge et les facteurs externes).

Il est essentiel que les données de vos capteurs soient cohérentes, exemptes de bruit et enregistrées avec des horodatages synchronisés et des unités normalisées. Sans le bon contexte - par exemple, comprendre si un pic de température est le résultat d'une défaillance ou d'un changement opérationnel planifié - vos données brutes peuvent conduire à des résultats trompeurs, tels que des taux élevés de faux-positifs. Pour éviter cela, assurez-vous que vos données respectent des normes uniformes dans l'ensemble de votre portefeuille d'actifs.

Une autre considération essentielle est de disposer d'un nombre suffisant d'événements de défaillance étiquetés pour que vos modèles puissent apprendre. Si de tels événements sont rares, vous devrez peut-être plutôt explorer la détection d'anomalies non supervisée. Vérifiez la couverture de vos capteurs par rapport aux modes de défaillance connus - par exemple, en utilisant la méthode ISO 17359 à titre indicatif - et visez au moins la précision, l'exhaustivité et la cohérence de vos données avant d'aller de l'avant avec les projets pilotes. [12]. Une fois que vos données répondent à ces normes de qualité, vous pouvez vous concentrer sur la mise en place du cadre technique qui soutiendra votre système.

Exigences techniques et organisationnelles

Votre configuration technique devrait inclure des composants tels que des passerelles de périphérie pour la traduction des protocoles, une plateforme de données hybrides unifiée et des outils d'analyse (par exemple, Spark ou Python). Ces systèmes doivent pouvoir intégrer les prédictions directement dans votre système de gestion des actifs de l'entreprise (EAM) ou de gestion de la maintenance assistée par ordinateur (CMMS), ce qui permet de générer des ordres de travail automatisés.

Sur le plan organisationnel, le succès dépend de la collaboration entre les équipes. Par exemple, les scientifiques des données doivent travailler en étroite collaboration avec les ingénieurs en fiabilité et les experts en services pour valider les résultats des modèles et confirmer leur caractère pratique. Il est également essentiel de définir clairement les rôles et les responsabilités - quelqu'un doit s'approprier les alertes générées par l'IA et les actions qui en découlent. La direction joue un rôle clé à cet égard en soutenant visiblement la prise de décision fondée sur les données et en encourageant les nouveaux flux de travail. En tant que McKinsey points forts :

"La gestion du changement qui place l'utilisateur au centre de la mise en œuvre est le facteur de réussite le plus important pour garantir l'adoption à grande échelle." [5].

En outre, l'alignement de votre stratégie de maintenance sur les objectifs de la ISO 55001 peuvent aider à garantir que les efforts d'apprentissage automatique soutiennent des objectifs plus larges de gestion des actifs et une planification basée sur les risques. Une infrastructure bien conçue permettra non seulement un déploiement en douceur de vos modèles, mais aussi l'intégration transparente des prédictions dans vos processus de maintenance. Une fois vos systèmes en place, l'étape suivante consiste à évaluer votre état de préparation au moyen d'évaluations approfondies des données et de l'organisation.

Comment évaluer votre état de préparation

Commencez par vérifier votre infrastructure de données. Consolidez et normalisez les informations provenant de sources telles que la GMAO, les systèmes SCADA et même les feuilles de calcul. Gardez à l'esprit que 60% du succès de l'IA dépend de l'état de préparation de vos données. [12]. Si la qualité de vos données n'est pas à la hauteur, envisagez de mettre en place un cadre de gouvernance des données. Des outils tels qu'un catalogue de données et l'attribution d'une responsabilité claire en matière de gestion des données peuvent constituer une base solide.

Ensuite, évaluez le niveau de maturité de votre organisation. Êtes-vous actuellement réactif (en réglant les problèmes après leur apparition), préventif (en suivant un calendrier fixe) ou basé sur les conditions (en réagissant à des seuils spécifiques) ? L'établissement de cette base de référence vous aidera à fixer des objectifs réalistes et à montrer comment l'apprentissage automatique peut améliorer votre stratégie de maintenance existante. Décidez si vous devez investir dans le perfectionnement de votre équipe actuelle ou faire appel à des experts externes pour combler les lacunes.

Lorsque vous lancez un projet pilote, concentrez-vous sur les actifs qui connaissent des défaillances fréquentes plutôt que sur ceux qui sont simplement les plus critiques. Cette approche vous permet de disposer de plus de données pour valider vos modèles. Par exemple, un grand fabricant de produits chimiques a piloté l'analyse prédictive sur ses extrudeuses, ce qui a permis de réduire de 80% les temps d'arrêt non planifiés et d'économiser environ $300 000 euros par actif. [13]. L'identification, dans vos données, des actifs dont les coûts d'immobilisation sont élevés et qui présentent des schémas de défaillance clairs peut contribuer à démontrer rapidement le retour sur investissement, ouvrant ainsi la voie à une mise en œuvre plus large.

Comment mettre en œuvre l'apprentissage automatique dans la maintenance

Étapes de la mise en œuvre

L'introduction de l'apprentissage automatique dans la maintenance implique un processus étape par étape, qui commence par la construction d'une base solide pour vos données. Cela signifie qu'il faut normaliser les étiquettes des capteurs, intégrer les systèmes IT et OT et stocker les données de séries temporelles sur une plateforme fiable telle qu'un système hybride ou un centre de données gouverné. [11]. Une colonne vertébrale de données bien organisée jette les bases de la réussite des projets pilotes et d'une mise à l'échelle sans heurts.

L'étape suivante consiste à lancer un programme pilote avec une catégorie d'actifs spécifique. Concentrez-vous sur les équipements présentant des schémas de défaillance clairs et un historique documenté, plutôt que sur vos actifs les plus critiques. Par exemple, le U.S. Army Materiel Command a testé une solution "Predictive Asset Readiness" sur certains systèmes d'armes. À l'aide de réseaux neuronaux récurrents, le système a prévu l'état de préparation des missions et a aidé les planificateurs à affiner les calendriers de maintenance et les niveaux d'inventaire [14]. Un tel projet pilote permet de valider votre approche et de renforcer la confiance avant de la déployer à plus grande échelle.

Une fois le projet pilote réussi, étendez la solution à l'ensemble de votre portefeuille en utilisant des modèles pour les différentes catégories d'actifs. Ces modèles servent de guides réutilisables, ce qui facilite l'intégration de nouveaux équipements sans partir de zéro [11]. Après le déploiement, la surveillance continue du modèle devient une priorité pour maintenir la précision et la fiabilité.

Gestion des modèles d'apprentissage automatique au fil du temps

Les modèles d'apprentissage automatique doivent être entretenus en permanence - il ne s'agit pas d'une solution "prête à l'emploi". Au fur et à mesure que les actifs vieillissent et que les conditions changent, les modèles peuvent perdre en précision. Commencez par surveiller la dérive des données, qui comprend les changements dans les relations entrée-sortie, les relevés des capteurs ou les modèles de caractéristiques [15]. Des tests statistiques tels que le test de Kolmogorov-Smirnov ou le test du Khi-deux peuvent aider à repérer les écarts significatifs. [15].

Il est essentiel de trouver le bon équilibre entre la précision et le rappel. Trop de fausses alertes peuvent frustrer les techniciens et saper la confiance. McKinsey souligne ce défi :

"Un modèle qui génère de nombreuses alarmes peut détecter toutes les défaillances (rappel élevé), mais il est souvent incorrect et peut ne pas être fiable (faible précision)." [5].

Pour y remédier, réunissez des scientifiques des données, des ingénieurs en fiabilité et des techniciens sur le terrain pour affiner les modèles. Fermez la boucle en veillant à ce que les techniciens rendent compte des résultats du travail et des défaillances. Ce retour d'information améliore la précision du modèle au fil du temps et permet de s'attaquer aux modes de défaillance rares qui apparaissent au fur et à mesure que l'équipement vieillit [5]. Pour les scénarios où les données historiques sont limitées, les réseaux adverbiaux génératifs (GAN) peuvent créer des données d'entraînement synthétiques pour combler les lacunes. [4]. Des modèles fiables, étayés par des données réelles, peuvent alors influencer directement les décisions opérationnelles.

Relier les prévisions aux opérations de maintenance

L'étape finale consiste à intégrer ces prévisions dans les processus de maintenance quotidiens. Intégrez les résultats du modèle dans vos systèmes de GMAO ou d'EAM pour générer automatiquement des ordres de travail. Incluez les données des capteurs, les actions recommandées et les délais d'exécution afin de rationaliser les processus et d'éliminer les transferts manuels. [11][14].

Par exemple, le Bureau du programme conjoint F-35 a mis au point l'outil de pilotage pronostique par intelligence artificielle (AIPS) pour gérer les réparations de sa flotte d'avions. Cet outil utilise l'apprentissage automatique pour hiérarchiser les tâches de maintenance, prévoir les défaillances et optimiser les performances de la chaîne d'approvisionnement, afin de réduire les temps d'immobilisation et d'accroître l'efficacité. [14]. Votre mise en œuvre devrait suivre une approche similaire : veillez à ce que les prévisions débouchent sur des actions spécifiques sur le terrain et à ce que les enseignements tirés soient réinjectés dans une base de connaissances partagée.

En tant que Cloudera souligne :

"Si les techniciens ne font pas confiance aux alertes, ils les ignoreront. Intégrez les prédictions dans des flux de travail familiers et mesurez l'adoption, pas seulement la précision" [11].

Pour encourager l'adoption, déployer des "super utilisateurs" qui peuvent défendre la solution et aider leurs pairs à s'adapter aux nouveaux processus. [4]. Au-delà des opérations quotidiennes, les connaissances en matière d'apprentissage automatique peuvent éclairer la planification des investissements et des opérations à long terme. Utilisez les modèles de défaillance prédits pour guider les décisions d'investissement pluriannuelles, optimiser les stocks et appuyer les demandes de budget sur des données solides. Cette approche transforme l'apprentissage automatique d'un outil tactique en une ressource stratégique pour la gestion de l'ensemble de votre portefeuille.

Limites et attentes

Limites techniques et de données

L'apprentissage automatique a du potentiel dans le domaine de la maintenance, mais il n'est pas facile de prédire les défaillances, car les pannes sont rares. Cela signifie que les ensembles de données sont souvent biaisés en faveur des opérations normales, ce qui rend difficile la formation de modèles capables de prévoir les pannes de manière fiable [16][1]. Chi-Guhn Lee, directeur du Centre pour l'optimisation de la maintenance et l'ingénierie de la fiabilité, met l'accent sur cette question :

"L'un des problèmes propres aux applications d'apprentissage automatique dans le domaine de la maintenance est que la taille des données tend à être inférieure à celle des applications typiques d'apprentissage automatique, en raison de la rareté relative des défaillances." [16].

Le défi est d'autant plus grand que mauvaise qualité des données. Les carnets d'entretien sont souvent enregistrés manuellement, ce qui peut conduire à des enregistrements incomplets ou inexacts des défaillances passées [4]. Même lorsque les données des capteurs sont disponibles, elles ne sont pas toujours simples. Des équipements identiques, tels que des pompes, peuvent avoir des performances différentes en fonction de facteurs tels que l'installation ou les conditions environnementales, ce qui rend difficile l'application d'un même modèle à tous les actifs [1].

Un autre problème est le manque de données détaillées. De nombreux ensembles de données ne contiennent pas d'informations essentielles telles que le type d'équipement, le fabricant, la date d'installation ou les conditions de fonctionnement [16]. Les capteurs eux-mêmes peuvent mal fonctionner, fournir des relevés incohérents ou être totalement absents sur les machines plus anciennes. La construction de pipelines de données fiables entre les appareils périphériques et les systèmes en nuage reste un casse-tête technique [3].

Mais les défis ne sont pas purement techniques - les pratiques organisationnelles jouent également un rôle important dans le succès de l'apprentissage automatique dans la maintenance.

Défis en matière d'organisation et de processus

Les véritables obstacles sont souvent liés aux personnes et aux processus, et non à la technologie. La résistance au changement est fréquente lors de l'introduction de l'apprentissage automatique. Les équipes de maintenance peuvent considérer les recommandations basées sur des algorithmes comme une menace pour leur expertise ou leur sécurité d'emploi. Sans une communication claire de la part des dirigeants sur les avantages, l'adoption peut s'enliser [7]. Ces facteurs humains peuvent compromettre les améliorations potentielles en termes d'efficacité et d'économies.

En outre, de nombreuses entreprises sont confrontées à les pénuries de compétences. Les talents spécialisés nécessaires - tels que les data scientists, les ingénieurs en apprentissage automatique et les experts en fiabilité - font souvent défaut [5][13].

Un autre problème est fatigue des faux positifs. Si un modèle génère trop d'alertes erronées, les techniciens peuvent commencer à ignorer les avertissements, même ceux qui sont valables. McKinsey explique :

"Un modèle qui génère de nombreuses alarmes peut détecter toutes les défaillances (rappel élevé), mais il est souvent incorrect et peut ne pas être fiable (faible précision)." [5].

Les équipements anciens posent également des problèmes. Les machines plus anciennes peuvent nécessiter une mise à niveau coûteuse avec des capteurs pour être incluses dans un système de maintenance numérique. Même si des prévisions sont générées, leur intégration dans les systèmes de GMAO ou d'EAM existants peut s'avérer délicate. Si ces prévisions ne se traduisent pas de manière transparente en ordres de travail exploitables, le système risque de devenir plus un fardeau qu'un avantage.

Une fois les défis techniques et organisationnels relevés, l'étape suivante consiste à comprendre le calendrier et les bénéfices potentiels.

RCI et délais

La maintenance prédictive peut réduire les coûts jusqu'à 60% et améliorer l'efficacité des équipements au-delà de 90%, mais ces gains prennent du temps. [1]. Les premiers modèles génèrent souvent de fausses alertes, ce qui nécessite un perfectionnement continu pour améliorer la précision. [5]. Il peut s'écouler des mois, voire une année, avant que les modèles ne fonctionnent de manière fiable.

Le calcul du retour sur investissement doit également prendre en compte faux positifs. Par exemple, un taux de faux positifs de 10% pourrait entraîner suffisamment de maintenance inutile pour annuler les économies réalisées grâce aux défaillances correctement prédites [7]. Harold Brink, associé chez McKinsey & Company, met en garde :

"Si la maintenance prédictive peut générer des économies substantielles lorsque les circonstances s'y prêtent, dans de trop nombreux cas, ces économies sont annulées par le coût des faux positifs inévitables" [7].

Lorsque le retour sur investissement se matérialise, il provient de plusieurs domaines : éviter les défaillances, retarder les dépenses d'investissement, réduire les temps d'arrêt non planifiés (souvent de 20% à 40%) et réduire les coûts totaux de propriété d'environ 10%. [4].

Par exemple, l'Université du Queensland a équipé 22 unités de refroidissement de capteurs IoT en mars 2016. En l'espace de six mois, elle a atteint un taux d'économie d'énergie de 135% retour sur investissement, économiser environ $100 000 euros de frais de réparation en prévenant les pannes [9]. De même, Voda AI a aidé une compagnie des eaux de Floride à évaluer plus de 1 200 canalisations, prévoyant avec succès 18 ruptures évitables et économisant plus de $100 000 euros en coûts de maintenance réactive [9].

Pour maximiser le retour sur investissement, il est essentiel de donner la priorité aux actifs de grande valeur - ceux qui disposent d'une solide couverture de capteurs et d'un historique de défaillances documenté. Ces actifs ont tendance à donner les meilleurs résultats. Pour les biens dont les données sont limitées ou dont les modèles de défaillance sont imprévisibles, des méthodes plus simples, comme la surveillance basée sur l'état, peuvent offrir de meilleurs résultats avec moins de complexité [7]. La meilleure approche consiste souvent à commencer par des projets pilotes pour démontrer la valeur de la solution avant de l'étendre à l'ensemble de l'organisation. Se concentrer sur les actifs critiques et intégrer des informations prédictives dans les flux de travail quotidiens garantit un succès à long terme. [14][3].

Maintenance prédictive et plus encore : Comment utiliser l'apprentissage automatique sans être un scientifique des données

Conclusion : Mettre l'apprentissage automatique au service de votre stratégie de maintenance

L'apprentissage automatique peut améliorer considérablement les résultats de la maintenance - en réduisant les temps d'arrêt non planifiés de 20 à 40%, en réduisant les coûts totaux de propriété de 10% et en réduisant les dépenses de maintenance de 18 à 25%. [4][6]. Mais pour obtenir ces résultats, il ne suffit pas d'installer des capteurs ou de mettre en œuvre des algorithmes. Il faut une approche réfléchie et progressive.

Commencez par donner la priorité aux actifs qui ont le plus d'impact sur les opérations, la sécurité ou la production lorsqu'ils tombent en panne. Concentrez-vous sur les équipements qui disposent déjà d'une couverture de capteurs suffisante et dont l'historique des défaillances est bien documenté. Avant d'étendre les efforts, valider le retour sur investissement (ROI) pour les actifs de grande valeur. Cette méthode permet non seulement de renforcer la confiance au sein de votre organisation, mais aussi de fournir des preuves concrètes pour justifier de nouveaux investissements. [3][14].

Ensuite, assurez-vous que l'apprentissage automatique s'intègre de manière transparente dans vos processus opérationnels. Les alertes prédictives doivent se connecter directement aux systèmes de gestion du travail, ce qui permet d'apporter des réponses immédiates et exploitables en matière de maintenance [5]. La collaboration entre les scientifiques des données et les ingénieurs de maintenance est essentielle, car elle garantit que les recommandations sont à la fois pratiques et alignées sur les opérations réelles [5][7]. Pour favoriser la confiance et assurer une adoption sans heurts, il convient d'impliquer les techniciens dès le début, de définir clairement les rôles et d'offrir des possibilités de formation continue. [4][5].

Pour faciliter cette transition, la Oxand Simeo™ peut être un outil précieux. Avec plus de 10 000 modèles de vieillissement exclusifs et 30 000 directives de maintenance élaborées au cours de deux décennies, cette plateforme axée sur les modèles aide les organisations à planifier les CAPEX et OPEX pluriannuels dans le respect des contraintes budgétaires, énergétiques et carbone. En passant d'une maintenance réactive à une planification des investissements en actifs fondée sur le risque, Oxand Simeo™ permet de réaliser des économies 10-25% sur les composants ciblés, d'allonger la durée de vie des actifs et de soutenir la conformité aux normes ISO 55001.

Avec une stratégie claire, des objectifs réalistes et une concentration sur les actifs à fort impact, l'apprentissage automatique peut révolutionner la façon dont vous entretenez et investissez dans votre infrastructure.

FAQ

Quel type de données est nécessaire pour utiliser l'apprentissage automatique pour la maintenance ?

Pour mettre en œuvre efficacement l'apprentissage automatique dans la maintenance, il faut des données précises et fiables est cruciale. Commencez par des données de capteur de haute qualité qui capturent l'état physique des actifs, comme les niveaux de vibration, la température (mesurée en °F) et la pression. Ces données doivent être aussi propres que possible, c'est-à-dire exemptes de bruit ou d'erreurs excessives, car les inexactitudes peuvent gravement affecter les performances de vos modèles d'apprentissage automatique.

Votre ensemble de données doit également être large et bien équilibrée, Il s'agit donc d'un système de gestion de la qualité, qui intègre l'historique des défaillances, les registres de maintenance, les détails opérationnels (tels que les capacités de charge ou les horaires de travail) et les facteurs externes tels que les conditions ambiantes. La cohérence est également importante. Utilisez des unités de mesure normalisées (comme le système impérial pour les installations situées aux États-Unis), veillez à ce que les horodatages suivent un format uniforme et incluez des métadonnées claires pour identifier les sources de vos données.

En outre, votre organisation doit disposer de l'infrastructure nécessaire pour collecter, stocker et traiter de grandes quantités de données en temps réel ou quasi réel. Cette capacité est essentielle pour que les modèles d'apprentissage automatique fournissent des prédictions précises et opportunes. La mise en place de pratiques solides de gouvernance des données contribuera à maintenir la qualité et la disponibilité de vos données sur le long terme.

Comment les organisations peuvent-elles faire face à la résistance à l'adoption de l'apprentissage automatique dans la maintenance ?

Pour lutter efficacement contre la résistance, il faut commencer par s'assurer un soutien fort de la part des dirigeants et présenter une analyse de rentabilité claire. Mettez en évidence les résultats mesurables, tels que économies annuelles en dollars ou heures de temps d'arrêt réduit. Un petit projet pilote sur un seul système peut changer la donne - en démontrant des gains rapides, tels qu'une réduction de la consommation d'énergie. 10% réduction des pannes non planifiées, La mise en place d'un système de gestion de l'information et de la communication (SGI), peut contribuer à renforcer la confiance au sein de l'équipe.

Il est tout aussi important d'impliquer le personnel d'entretien dès le début. Encouragez-les à participer à des tâches telles que la collecte de données, l'étiquetage et la formation pratique aux outils. Lorsque les employés voient leur expertise valorisée et comprennent que la technologie est conçue pour améliorer leur travail - et non pour le remplacer - les inquiétudes concernant la sécurité de l'emploi diminuent souvent.

Enfin, intégrez des stratégies de gestion du changement dans votre déploiement. Désignez des champions au sein de l'équipe, fixez des objectifs clairs (par ex, $50 000 d'économies de maintenance d'ici au 31 décembre 2026), et célébrez les étapes importantes en cours de route. Maintenez une communication ouverte et cohérente, en soulignant comment l'apprentissage automatique peut améliorer la sécurité, stimuler la fiabilité des équipements et rationaliser l'efficacité. Cette approche permet d'entretenir une culture d'entreprise qui favorise l'innovation et le travail d'équipe.

Quels sont les facteurs qui influencent le retour sur investissement de l'utilisation de l'apprentissage automatique pour la maintenance prédictive ?

Le retour sur investissement (ROI) d'un programme de maintenance prédictive basé sur l'apprentissage automatique dépend de plusieurs facteurs critiques. Tout d'abord et avant tout, des données de haute qualité est indispensable. La fiabilité des prévisions dépend de la précision, de la propreté et de l'exhaustivité des données, ce qui permet de minimiser les fausses alertes et de garantir l'efficacité du système. Il est tout aussi important que les performance des algorithmes prédictifs. Plus ces modèles sont précis, mieux ils peuvent prévenir les défaillances inattendues, réduire les coûts des pièces de rechange et les besoins de réparation d'urgence.

Un autre élément clé est la intégration transparente avec les systèmes de maintenance existants. Sans cela, des informations précieuses risquent de ne pas se traduire par des mesures concrètes. Les l'expertise de l'équipe de maintenance joue également un rôle important. Un personnel qualifié est essentiel pour interpréter les données, programmer les interventions et affiner les modèles prédictifs afin de garantir un succès continu. Enfin, l'alignement du programme sur des objectifs commerciaux plus larges - tels que la minimisation des temps d'arrêt, l'optimisation de la main-d'œuvre et l'augmentation de la disponibilité des équipements - a un impact direct sur les résultats financiers.

Lorsque ces facteurs sont pris en compte de manière efficace, les économies peuvent être substantielles. De nombreuses organisations font état d'un retour sur investissement de 200% ou plus. Par exemple, la réduction des temps d'arrêt non planifiés - qui peuvent coûter des milliers de dollars par minute - associée à la baisse des coûts de maintenance et à l'amélioration de la productivité, rend les avantages financiers de la maintenance prédictive non seulement mesurables, mais aussi très intéressants.

Articles de blog connexes

- Maintenance prédictive ou réactive : guide d'analyse des coûts

- La maintenance prédictive pour la gestion des actifs (infrastructures et immobilier) est essentielle – consultez le site Web :https://theiam.org

- Comment la maintenance prédictive (sans IoT ni temps réel) apporte de la valeur aux propriétaires d'infrastructures et d'actifs immobiliers

- Maintenance prédictive et retour sur investissement